Projektörderung:

Bundesministerium für Wirtschaft und Energie, Zentrales Innovationsprogramm Mittelstand, Arbeitsgemeinschaft industrieller Forschungsvereinigungen „Otto von Guericke“ (AiF) Projekt GmbH

ZF4629101TA8

Förderperiode:

14.01.2019 - 13.01.2021

Beschreibung:

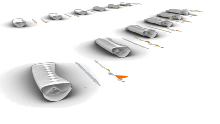

Der Faserwickelprozess kann benutzt werden, um verlässlich qualitativ hochwertige faserverstärkte Kunststoffe (FVK) herzustellen. Der Prozess wird ökonomisch für die Herstellung serieller Produkte mit großen Stückzahlen genutzt. Das Spektrum der möglichen Geometrien ist begrenzt auf rotationssymmetrische Komponenten. Gegenwärtig werden Größen realisiert, die vom kleinen, runden Rohrquerschnitt bis zum Flugzeugrumpf reichen.

Wir möchten den klassischen Faserwickelprozess für große, individuelle Stücke nutzbar machen. Dies ermöglicht die Herstellung von FVK-Komponenten für die Bauindustrie. Wir haben ein Kernmaterial zur Verfügung, das umweltfreundlich und wiederverwendbar ist. Mehrstufige Wickelkerne machen es möglich, die Bandbreite der Formen um doppelt gekrümmte und unterschnittene Geometrien zu erweitern.

Mit diesen Möglichkeiten, kann das Anwendungspotential lasttragender FVK-Komponenten in der Bauindustrie drastisch erhöht werden. Die maschinell hergestellten Hybridelemente, die aus kreuzweise laminierten Holz- und FVK-Schichten aufgebaut werden, werden für die Produktion von Komponenten benutzt, die es bisher in dieser Form noch nicht gibt.

Für die industrielle Produktion von komplex geformten Prototypen aus faserverstärkten Kunststoffen soll der mehrstufige Faserwickelprozess erstmalig in einem größeren Maßstab untersucht werden. Beginnend mit der Konzeption der Komponenten, sollen Prototypen auf der Grundlage gegebener Geometrien und tragkonstruktiver Erfordernisse in einem Maßstab produziert werden, der für das Bauwesen relevant ist. Schlussendlich soll ein industriell anwendbarer Prozess entwickelt werden, mit dem es möglich sein wird, mehrteilige Wickelkern-Strukturen für die Herstellung geometrisch komplexer, lasttagender Komponenten in der Bauindustrie in kleiner Stückzahl zu nutzen.

Das Kernmaterial soll nach der Herstellung der Komponente zurückgewonnen werden.

Folgende Fragen werden in dem Kooperationsprojekt erforscht:

- Welche Bandbreite an Formen kann mit dem Faserwickelprozess hergestellt werden?

- Welche Komponenten muss der Konzeptions-/ Konstruktionsprozess bis zur Produktion einer solchen Komponente haben?

- Welche Lasten erfährt ein Wickelkern aus Sandbindermix während des Wickelprozesses?

- Wie kann der Sandbindermix rissfrei in konstruktionsrelevantem Standard produziert werden?

- Wie kann der Sandbindermix leichter handhabbar gemacht werden (Hygroskopie, Gewicht)?

- Wie können die Teile des Kerns zeitweilig und endgültig verbunden werden, um den mehrstufigen Wickelprozess zu ermöglichen?

- Wie können die Kernteile nach der ersten Wickelphase ausgewaschen werden, ohne das Laminat zu kontaminieren?

- Wie kann das nasse Laminat in kontrollierter Weise in den entstandenen Hohlräumen plaziert werden?

- Wie können hybride Komponenten angefertigt werden aus kreuzweise laminierten Holz- und FVK-Komponenten, die durch den Wickelprozess hergestellt wurden?

Projektteam:

Nikolas Früh, Prof. Dr.-Ing. Jan Knippers

Projektpartner:

Institut für Tragkonstruktionen und konstruktives

Entwerfen, Universität Stuttgart

Nikolas Früh

Keplerstraße 11

70174 Stuttgart

HÄHL GmbH

Dr. Thomas Hähl

Eutinger Str. 29

75249 Kieselbronn

Maus GmbH Technischer Modell- und Formenbau

Mathias Maus

Am Viehweg 9

76229 Karlsruhe

Dienstleister:

Züblin Timber Aichach GmbH

Andreas Amorth

Industriestraße 2

86551 Aichach

Sponsor:

MATERIAL SA

Christian Laval

Rue des Chartreux 11

1000 Brussels

Belgium

Das Projekt gehört zum Exzellenzcluster IntCDC (mehr dazu finden Sie hier)

Nikolas Früh

Dipl.-Ing.Doktorand