Ende Juli 2010 realisieren das Institut für Computerbasiertes Entwerfen (ICD) und das Institut für Tragkonstruktionen

und Konstruktives Entwerfen (ITKE) der Universität Stuttgart einen temporären Forschungspavillon aus Holz. Der innovative Bau demonstriert den neuesten Stand der Entwicklung computerbasierter Entwurfs-, Simulations- und

Produktionsprozesse in der Architektur und setzt diese in einer komplexen Tragkonstruktion aus extrem dünnen, elastisch gebogenen Sperrholzstreifen um.

Jede materielle Konstruktion kann als Ergebnis eines Systems innerer und äußerer Belstungen und Einschränkungen angesehen werden. Ihre physikalische Gestalt wird durch diese Belastungen bestimmt. Trotzdem sind in der Architektur digitale Entwurfsprozesse selten in der Lage, diese komplizierten Beziehungen zu reflektieren. Während in der physikalischen Welt die materielle Form immer untrennbar mit den äußeren Kräften verbunden ist, werden in den virtuellen Prozessen des computerbasierten Entwerfens Form und Kraft als als getrennte Einheiten behandelt, da sie in Prozesse geometrischer Formgeneration und darauf folgender Simulation auf Grundlage spezifischer Materialeigenschaften geteilt werden.

Der Forschungspavillon zeigt eine alternative Herangehensweise an das computerbasierte Entwerfen: hier wird die computerbasierte Formgeneration direkt durch physikalisches Verhalten und Materialeigenschaften gelenkt und geprägt. Die Struktur basiert komplett auf dem elastischen Biegeverhalten der Birkensperrholzstreifen.

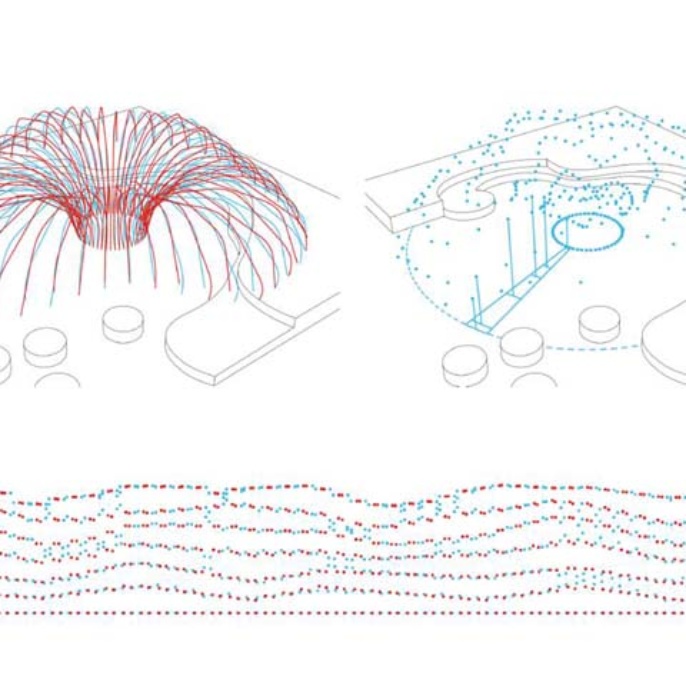

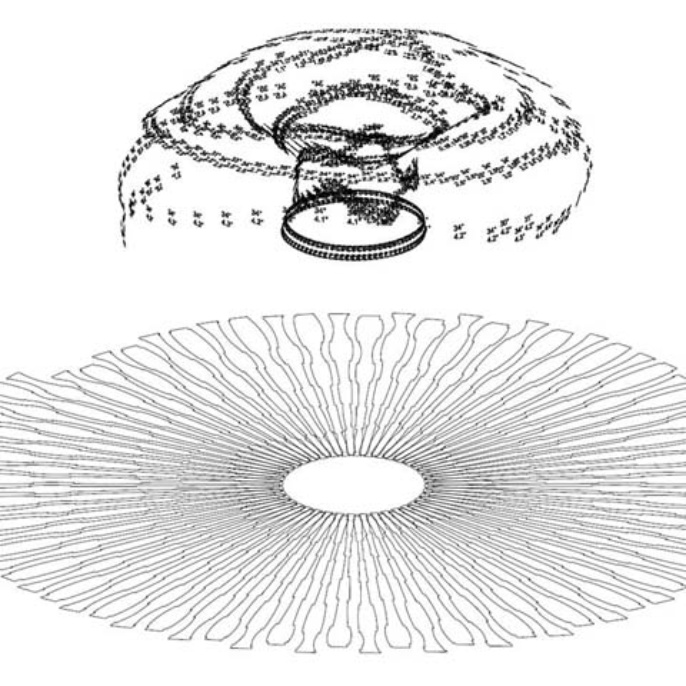

Die Streifen werden als flache Elemente robotisch gefertigt und anschließend verbunden, so dass sich entlang ihrer Länge gebogene und gespannte Regionen abwechseln. Die Kraft, welche in jeder gebogenen Region lokal gespeichert und durch die korrespondierende gespannte Region im Nachbarstreifen unterstützt wird, vergrößert die tragkonstruktive Leistungsfähigkeit des Systems außerordentlich. Um einzelne Punkte konzentrierter Biegemomente zu verhindern, müssen die Verbindungspunkte entlang der Konstruktion wechseln, was 80 unterschiedliche Streifenmuster ergibt, konstruiert aus mehr als 500 geometrisch einzigartigen Teilen. Die Kombination aus beidem, der gespeicherten Energie aus der elastischen Biegung während der Aufbauphase und der morphologischen Differenzierung der Verbindungspunkte, ermöglicht ein sehr leichtes System. Die gesamte Struktur, mit einem Durchmesser von mehr als 12 Metern, kann aus nur 6,5 mm dünnen Birkensperrholzplatten konstruiert werden.

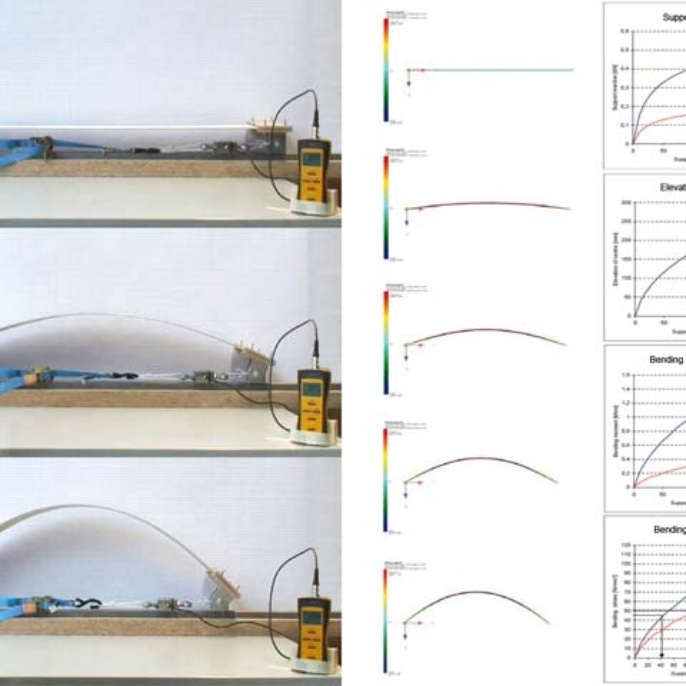

Das computerbasierte Entwurfsmodell beruht auf der Einbettung wesentlicher Materialeigenschaften in parametrische Prinzipien. Diese parametrischen Abhängigkeiten werden durch eine große Zahl physikalischer Experimente mit Schwerpunkt auf der Messung von Biegungen elastisch gebogener, dünner Sperrholzstreifen definiert. Basierend auf 6400 Codezeilen leitet ein computerbasierter Prozess alle relevanten geometrischen Informationen ab und wirft direkt die Daten aus, welche für das konstruktive Analysemodell und die Herstellung mit dem 6-Achs-Industrieroboter notwendig sind.

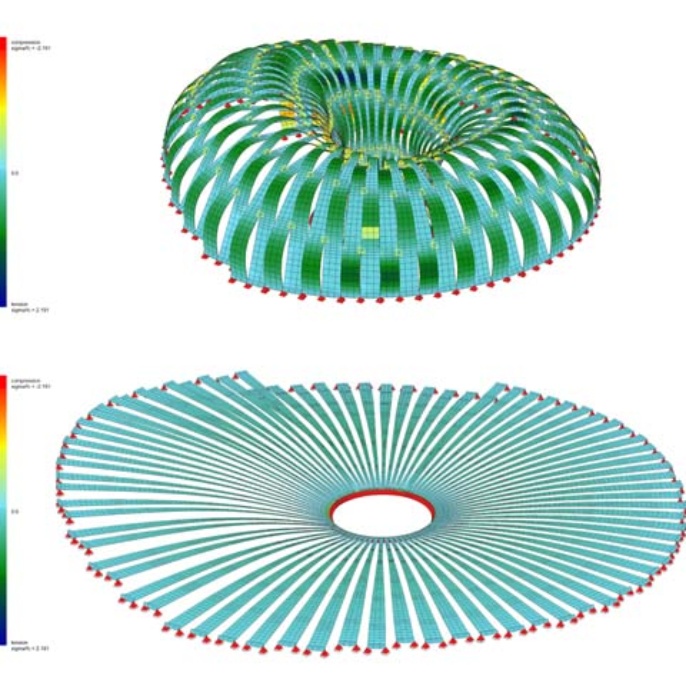

Das tragkonstruktive Analysemodell beruht auf einer FE-Simulation. Um das komplizierte Gleichgewicht von lokal gespeicherter Energie aus der Biegung jedes Elements zu simulieren, muss das Modell mit der planaren Verteilung der 80 Streifen beginnen, gefolgt von der Simulation der elastischen Biegung und danach die Verbindung der Streifen. Die detaillierten tragkonstruktiven Berechnungen, die eine speziell modellierte Gitter-Topologie als Grundlage haben, was die die einzigartigen Eigenschaften des gebauten Prototyps widerspiegelt, erlaubt das Verständnis der inneren Belastung, die durch die Biegung des Materials in Beziehung zu den externen Kräften entsteht, wie Wind- und Schneelasten, ein wichtiger Aspekt bei der Berechnung von Leichtbau-Konstruktionen.

Der Vergleich des generativen Entwurfsprozesses mit der FEM-Simulation und der exakten Messung der Geometrie des Materials vor Ort zeigt, dass die vorgeschlagene Integration der Entwurfsberechung und Materialisation ein plausibler Vorschlag ist.

Projektteam

Institut für Computerbasiertes Entwerfen und Baufertigung – Prof. Achim Menges

Moritz Fleischmann (Projektleitung)

Christopher Robeller (Details / Bauleitung)

Karola Dierichs (Dokumentation)

Institut für Tragkonstruktionen und Konstruktives Entwerfen – Prof. Jan Knippers

Simon Schleicher (Projektleitung)

Julian Lienhard (Tragwerksplanung)

Diana D’ Souza (Tragwerksplanung)

Konzept und Realisierung

Andreas Eisenhardt, Manuel Vollrath, Kristine Waechter

& Thomas Irowetz, Oliver David Krieg, Admir Mahmutovic, Peter Meschendoerfer, Leopold Moehler, Michael Pelzer, Konrad Zerbe

Förderung

OCHS GmbH

KUKA Roboter GmbH

Leitz GmbH & Co. KG

A. Woelm BAU GmbH

ESCAD Systemtechnik GmbH

Ministerium für Ländlichen Raum, Ernährung und Verbraucherschutz

Landesbetrieb Forst Baden-Württemberg (ForstBW)