ICD/ITKE-Forschungspavillon 2011

Im Sommersemester 2011 realisierten das Institut für Computerbasiertes Entwerfen (ICD) und das Institut für Tragkonstruktionen und Konstruktives Entwerfen (ITKE) der Universität Stuttgart einen temporären bionischen Versuchsbau aus Holz, der an der Schnittstelle von Lehre und Forschung zusammen mit Studierenden entworfen, geplant und ausgeführt wurde. Das Projekt erforscht die Übertragung biologischer Strukturbildungsprinzipien der Plattenskelette von Seeigeln in die Architektur mittels neuartiger computerbasierter Entwurfs- und Simulationsverfahren, sowie computergesteuerter Fertigungsmethoden für deren bauliche Umsetzung. Eine besondere Innovation besteht dabei in der Möglichkeit der computerbasierten Anwendung der erkannten bionischen Prinzipien auf verschiedenartige Geometrietypen bei gleichzeitig hoher Leistungsfähigkeit, was durch die Tatsache demonstriert wird, dass die gesamte, komplexe Morphologie des Pavillons ausschließlich aus extrem dünnen (6,5mm) Sperrholplatten realisiert werden konnte.

Biologisches Vorbild

Der Versuchsbau verfolgt das Ziel, die Leistungsfähigkeit biologischer Strukturen in einen architektonischen Entwurf einzubeziehen und in einem statischen und räumlichen Materialsystem zu überprüfen. Im Mittelpunkt stand dabei die Entwicklung einer Segmentbauweise, die aufgrund der geometrischen Ausdifferenzierung der Bauteile ein hohes Maß an Anpassungsfähigkeit und Leistungsfähigkeit erlaubt. Im Rahmen der Analyse biologischer Strukturen wurde die Morphologie des Plattenskeletts des „Sanddollars“, einer Unterart der Seeigel (Echinoidea), betrachtet, die Grundprinzipien für die später realisierte bionische Baustruktur lieferte. Die Schale des Sanddollars hat einen modularen Aufbau aus polygonalen Platten, die an den Plattenrändern durch fingerähnliche Kalzit-Projektionen miteinander verzahnt sind. Durch die spezielle geometrische Ordnung und Fügung der Platten entstehen hoch beanspruchbare Strukturen. Daher kann der Sanddollar als Vorbild für Schalen aus vorgefertigten Elementen dienen. Gleichermaßen können Fingerzinken, die in der traditionellen Holzbearbeitung formschlüssige Verbindungen ermöglichen, als das herstellungstechnische Pendant zu den Kalzit-Projektionen des Sanddollars verstanden werden.

Transfer der Morphologie

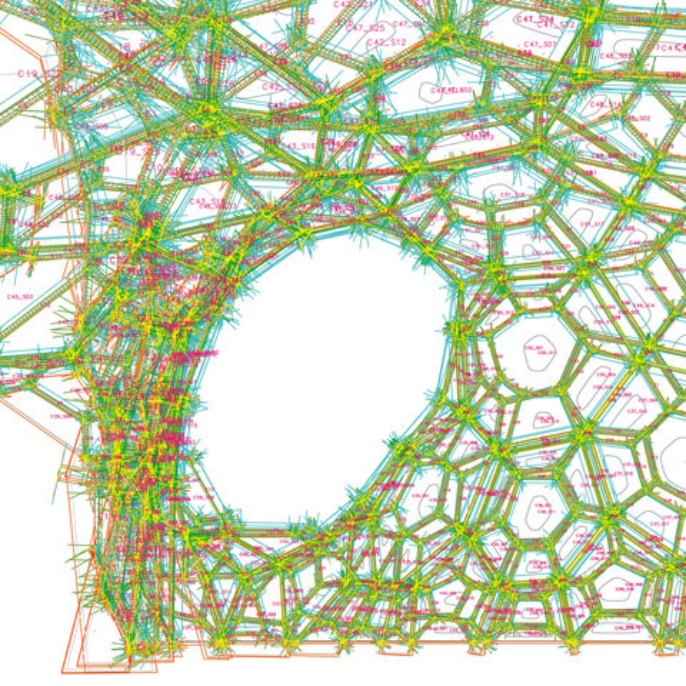

Auf Grundlage der Analyse der Sanddollars wurde die Morphologie seines Plattenskeletts von den Studierenden auf den Entwurf eines Pavillons übertragen. Drei Plattensegmente laufen stets an einem Punkt zusammen, ein Prinzip welches biegetragfähige, wenn auch verformbare, Strukturen ermöglicht, obwohl an den Fugen nur Normal- und Schubkräfte, jedoch keine Biegemomente übertragen werden können. Im Gegensatz zu klassischen Leichtbauweisen, welche nur auf belastungsoptimierte Formen angewendet werden können, ist das neue Konstruktionsprinzip auf beliebige Tragwerksgeometrien anwendbar. Das hohe Leichtbaupotential dieses Ansatzes zeigt sich zum einen darin, dass der Pavillon trotz seiner beachtlichen Abmessungen durchweg aus nur 6,5 mm

dünnen Sperrholzplatten realisiert werde konnte und daher vor allem gegen Abheben durch Windsog gesichert werden muss.

Neben diesen Füge- und Ordnungsprinzipien werden auch grundlegendere Eigenschaften biologischer Strukturen verwendet:

- Heterogenität: Die Zellengrößen sind nicht einheitlich, sondern passen sich lokalen Krümmungen und Diskontinuitäten an. Die zentralen Zellen in Bereichen kleiner Krümmung haben Abmessungen von über zwei Metern, während sie bei den Randabschlüssen teilweise nur einen halben Meter groß sind.

- Anisotropie: Der Pavillon ist eine gerichtete Struktur. Die Zellen strecken und orientieren sich entsprechend den mechanischen Beanspruchungen.

- Hierarchie: Die Struktur des Pavillons besitzt einen zweistufigen hierarchischen Aufbau. Auf der ersten Ebene werden die Platten mit einem geklebten aber biegeweichen Keilzinkenstoß zu Zellen gefügt. Auf der zweiten Hierarchieebene ist eine einfache biegeweiche Schraubverbindung ausreichend, die den mehrfachen Auf- und Abbau des Pavillons ermöglicht. Innerhalb beider Hierarchieebenen treffen jeweils 3 Platten bzw. Segmente an

einem Punkt zusammen, was für beide Ebenen biegeweiche Kanten zulässt.

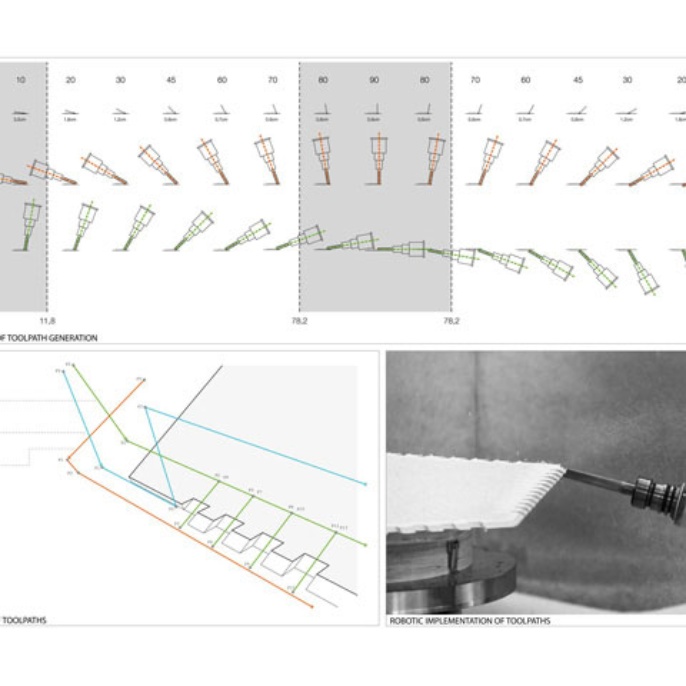

Digitale Planung und Robotische Fertigung

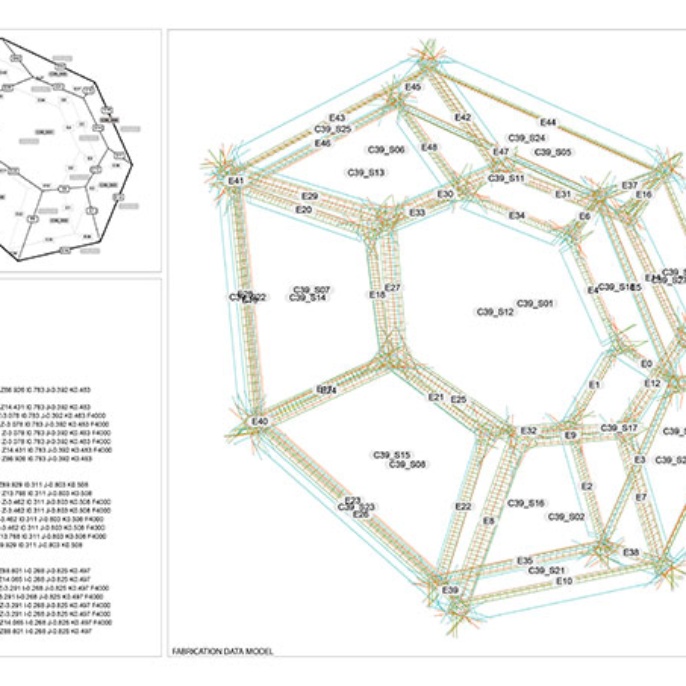

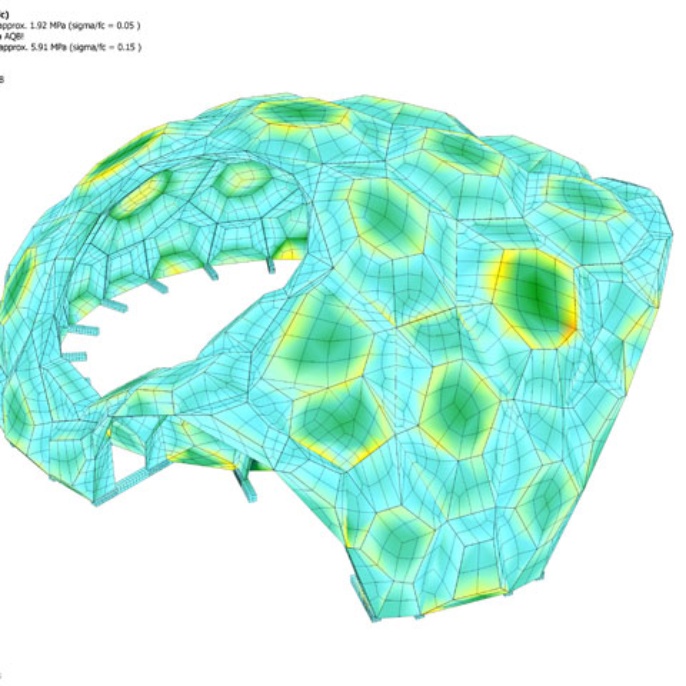

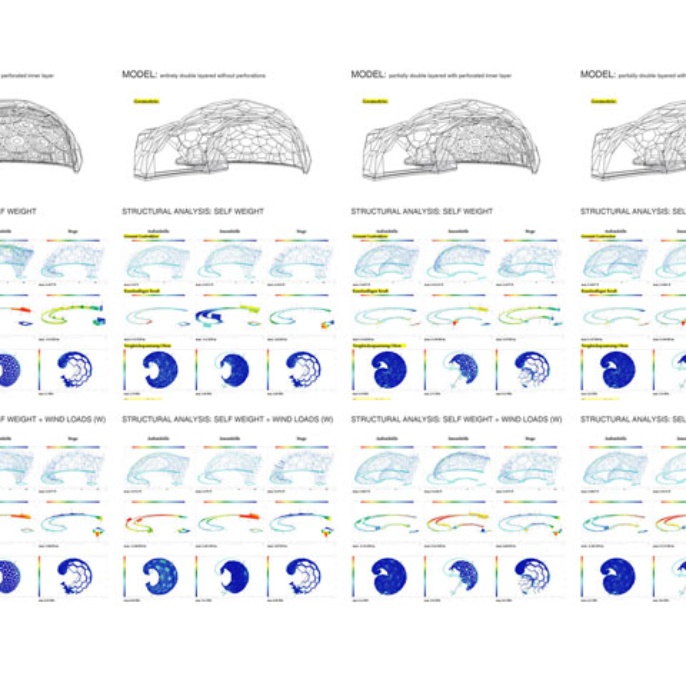

Voraussetzung für den Entwurf, die Planung und Realisierung der komplexen Morphologie des Pavillons ist eine geschlossene digitale Kette vom Entwurfsmodell über Finite-Elemente-Simulationen bis hin zur Maschinenansteuerung. Formfindung und Tragwerksplanung sind dabei eng verzahnt.

Durch einen optimierten Datenaustausch ist es möglich, die komplexe Geometrie wiederholt in ein Finite-Elemente-Programm einzulesen, mechanisch zu analysieren und zu modifizieren. Parallel dazu wurden die Keilzinkenverklebungen und die geschraubten Verbindungen experimentell geprüft und die Ergebnisse in den statischen Berechnungen berücksichtigt.

Die Fertigung der Platten erfolgte schließlich auf der universitätseigenen robotischen Fertigungsanlage. Auf der Grundlage des computergenerierten Geometriemodells konnte auch die Erzeugung des Maschinensteuerungscodes (NC-Code) für die Maschinenansteuerung automatisiert werden, was die ökonomische Fertigung der mehr als 850 geometrisch unterschiedlichen Bauteile, sowie der mehr als 100.000 frei im Raum angeordneten Zinken erst ermöglichte. Im Anschluss an die robotische Fertigung wurden die Sperrholzplatten an den Fingerzinkenverbindungen zu Zellen gefügt, grundiert und lasiert. Die Montage dieser vorgefertigten Module erfolgte kontinuierlich auf dem

Campus Stadtmitte der Universität Stuttgart. Sowohl die statische Analyse, die NC-Programmierung als auch die Ablaufplanung wurde gemeinschaftlich von den Studierenden und wissenschaftlichen Mitarbeitern durchgeführt.

Die Realisierung des Forschungspavillon erlaubt die Untersuchung der bionischen Segmentbauweise anhand einer Freiformfläche, die verschiedene geometrische Situationen abbildet und dabei zwei unterschiedliche Räume ausbildet: Einen größeren, vom öffentlichen Platz zwischen den Universitätsgebäuden erschlossenen Innenraum mit einer aufgelösten Innenschale und großen, zum Universitätspark orientierten Öffnung, und einen kleineren, innerhalb den zwei Hüllebenen liegenden Zwischenraum, der die konstruktive Logik des zweischaligen Aufbaus erfahrbar macht.

Projektteam

Institut für computerbasiertes Entwerfen und Baufertigung – Prof. Achim Menges

Institut für Tragkonstruktionen und Konstruktives Entwerfen – Prof. Jan Knippers

Konzept und Systenentwicklung

Oliver David Krieg, Boyan Mihaylov

Detwilplanung & Herstellung & Konstruktion

Peter Brachat, Benjamin Busch, Solmaz Fahimian, Christin Gegenheimer, Nicola Haberbosch, Elias Kästle, Oliver David Krieg, Yong Sung Kwon, Boyan Mihaylov, Hongmei Zhai

Wissenschaftliche Entwicklung

Markus Gabler (Projektleitung), Riccardo La Magna (Tragwerksplanung), Steffen Reichert (Detailplanung), Tobias Schwinn (Projektleitung), Frédéric Waimer (Tragwerksplanung)

Förderung

KUKA Roboter GmbH

OCHS GmbH

Landesbetrieb Forst Baden-Württemberg (ForstBW)

KST2 Systemtechnik GmbH

Leitz GmbH & Co. KG

Stiftungen LBBW

Müllerblaustein Holzbau GmbH

Herrmann Rothfuss Bauunternehmung GmbH & Co.

Ullrich & Schön GmbH

Holzhandlung Wider GmbH & Co. KG