Photographien von Roland Halbe

Projektdokumentation ICD/ITKE

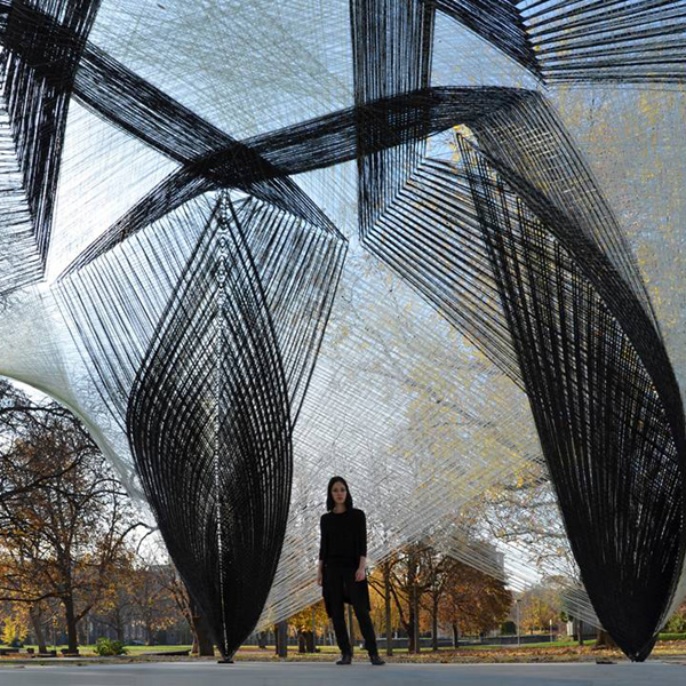

ICD/ITKE-Forschungspavillon

Im November 2012 realisierten das Institut für Computerbasiertes Entwerfen (ICD) und das Institut für Tragkonstruktionen und Konstruktives Entwerfen (ITKE) der Universität Stuttgart einen temporären bionischen Versuchsbau aus faserbasiertem Verbundmaterial, der zusammen mit Studierenden im Rahmen einer einjährigen Forschungs- und Entwicklungszeit entworfen, geplant und ausgeführt wurde. An der Schnittstelle von Lehre

und Forschung untersucht das Projekt die Übertragung biologischer Form- und Materialbildungsprinzipien der Außenskelette von Gliederfüßern (Arthropoden) als Ausgangspunkt für neue Konstruktionsformen in der Architektur.

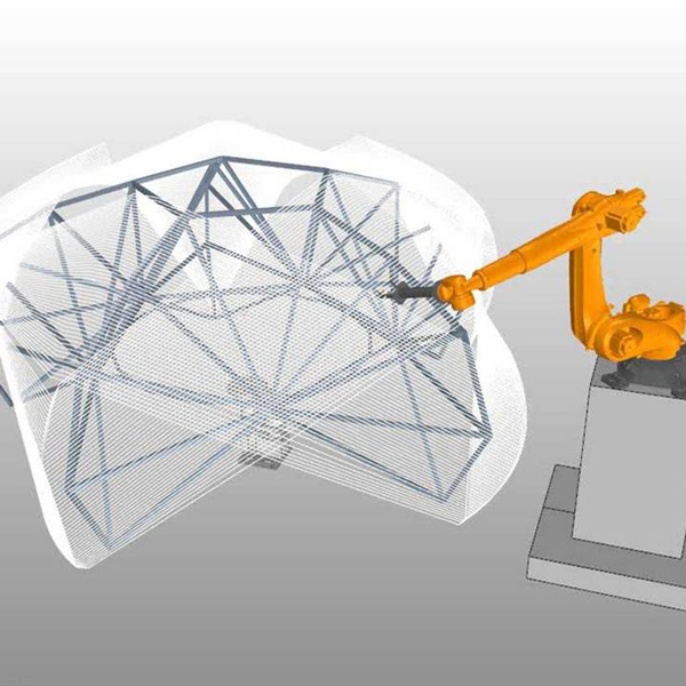

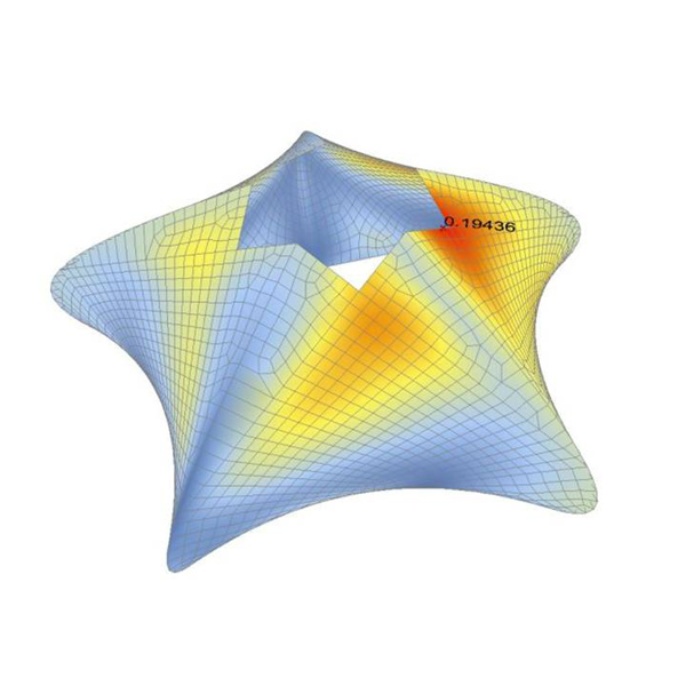

Grundlage für dieses Projekt bildet die Entwicklung einer für das Bauwesen hoch innovativen Fertigungsmethode des robotischen Wickelns von Carbon- bzw. Glasfasern und die dazugehörigen computerbasierten Entwurfs- und Simulationsverfahren. Schwerpunkt des Entwurfs war es, die faserbasierte Struktur des biologischen Vorbilds mit faserverstärkten Kunststoffen abzubilden, deren Anisotropie von Beginn an in den computerbasierten Entwurfs- und Simulationsprozess zu integrieren und daraus neue tektonische Möglichkeiten für die Architektur abzuleiten. Die Integration der Methoden der Formgenerierung, der computerbasierten Simulation sowie robotischen Fertigung erlaubt es ebenfalls, eine hochleistungsfähige Strukturlogik zu entwickeln. Bei einer Spannweite des Pavillons von 8m

gelang es eine Schalendicke von lediglich 4mm Laminatstärke zu realisieren.

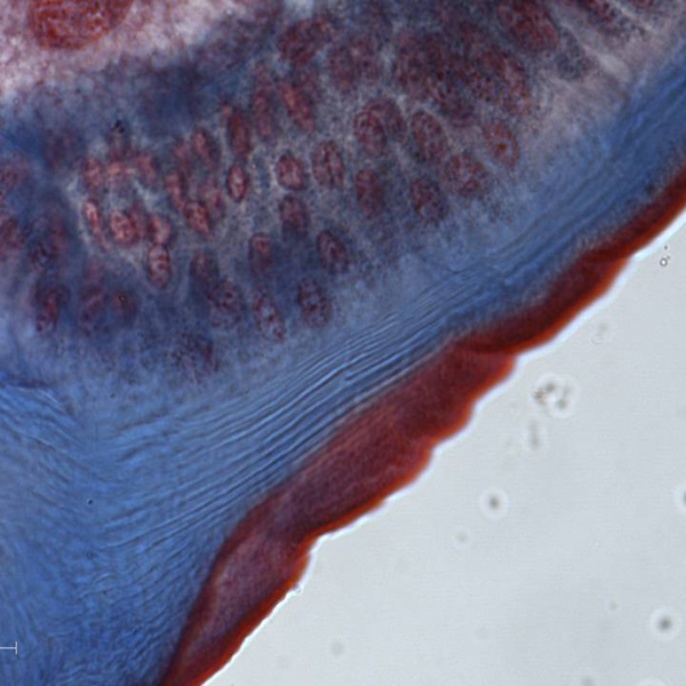

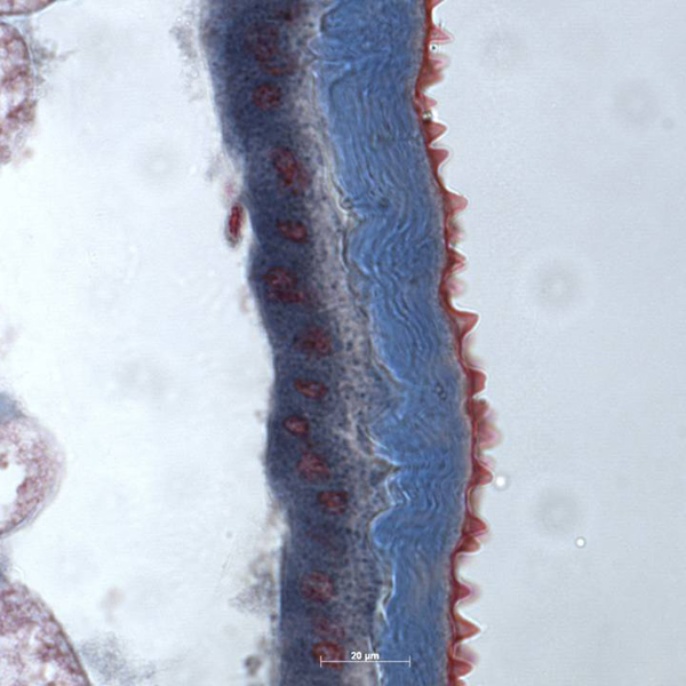

Biologisches Vorbild

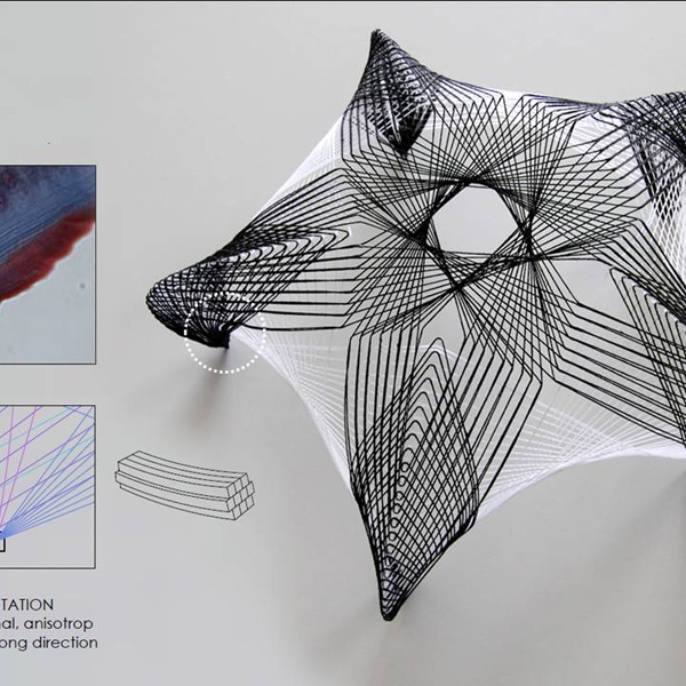

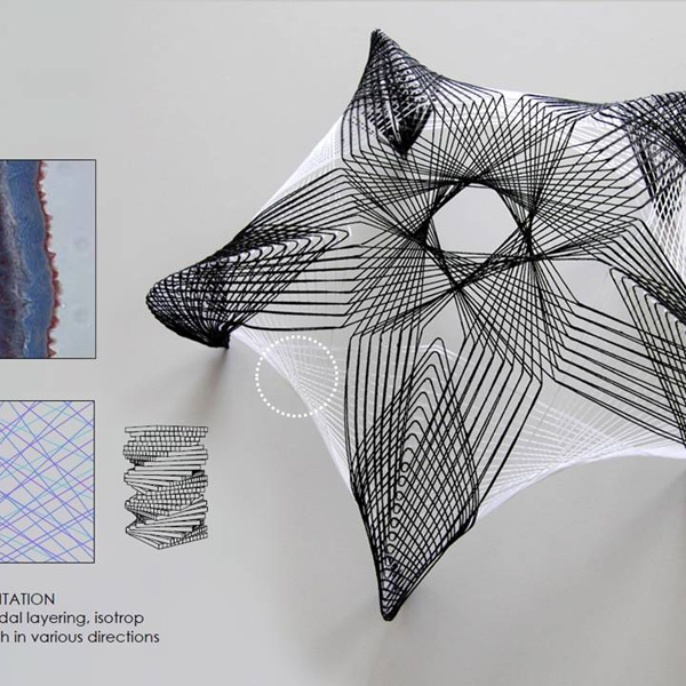

Auf einer Anfangs breitgefächerten Auswahl verschiedener Unterarten der Invertebraten wurde in einem „Bottom-up“ Prozess die materielle Anisotropie und Funktionsmorphologie der Arthropoden untersucht. Die beobachteten biologischen Prinzipien galt es abzuleiten und als technische Anwendung in der Architektur nutzbar zu machen. Das Aussenskelett des Hummers (Homarus americanus) wurde aufgrund seiner lokalen Materialausdifferenzierung

näher analysiert und diente als biologisches Vorbild. Das Exoskelett (die Cuticula) setzt sich aus einem weicheren Teil, der Endocuticula, und dem harten Teil, der Exocuticula, zusammen. Die Cuticula ist ein Sekretionsprodukt, in dem Chitinfibrillen in einer Proteinmatrix eingebettet werden, wobei die Lage und Ausrichtung der Fasern maßgeblich

für die Ausdifferenzierung der Materialeigenschaften gemäß lokalen Anforderungen ist. Die Chitinfasern werden schichtweise in die Matrix eingelagert und bilden dabei unidirektionale Einzelschichten. Diese Einzelschichten sind in den Bereichen spiralförmig (helikoidal) geschichtet, in denen ein ungerichteter Lastabtrag gefordert ist. Eine derartige isotrope Faseranordnung, ermöglicht eine gleichmäßige Lastabtragung in alle Richtungen. In den Bereichen, in denen eine gerichtete Beanspruchung vorherrscht, gehen die Fasern in einen unidirektionalen Schichtaufbau über, eine anisotrope Faseranordnung, die für einen gerichteten Lastabtrag optimiert ist. Aufgrund dieser materiellen Ausdifferenzierung der Schale entsteht eine hochangepasste und leistungsfähige Struktur. Dieses morphologische Grundprinzip der lokal angepassten Faserorientierung wurde abstrahiert und bei dem Formgenerierungs-, Materialauslegungs- und Herstellungsprozess des Pavillons angewendet.

Übertragung des bionischen Entwurfsprinzips

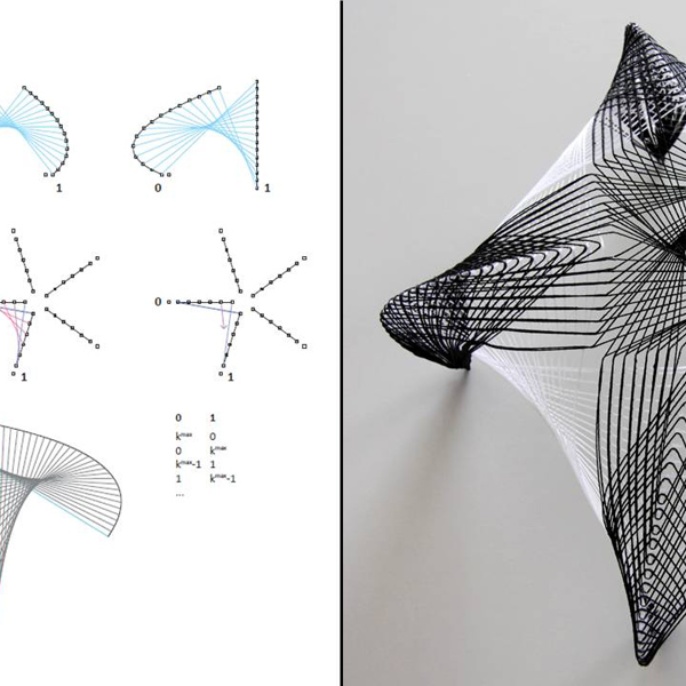

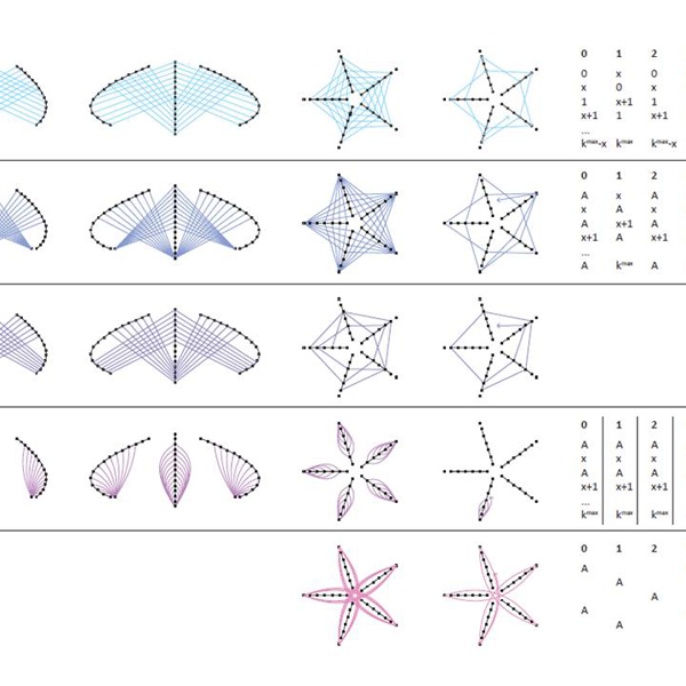

In Zusammenarbeit mit den Projektpartnern aus der Biologie wurden zunächst die Faserorientierungen, der Faseraufbau und die daraus resultierenden Schichtdicken und Steifigkeitsverläufe beim Außenskelett des Hummers untersucht. Die hohe Effizienz und funktionelle Variabilität der Cuticula entsteht durch eine jeweils spezifische Kombination von Form, Faserorientierung und Matrix. Dieses Prinzip wurde auf den Entwurf einer Schalenkonstruktion aus einem robotisch gefertigten Faserverbundsystem übertragen, bei dem in Harz getränkte Glas- und Kohlenstofffasern kontinuierlich von einem Roboter abgelegt werden und dadurch einen schichtweisen Aufbau erzeugen. Bei existierenden Faserablegeverfahren in anderen Industrien werden die Fasern in der Regel auf eine separat gefertigte Positivform abgelegt. Die Notwendigkeit einer umfassenden Positivform ist für eine Anwendung im Bauwesen jedoch ungeeignet, weshalb in diesem Projekt der Ansatz verfolgt wurde, den Formenbau auf ein Minimum zu reduzieren. Die Fasern wurden daher über einen leichten, linearen Stahlrahmen auf definierte Punkte abgelegt, so dass die Fasern zwischen den Ablagepunkten gerade spannen. Aus der Geradenschar der vorgespannten Glasfasern entstehen Flächen, die die charakteristische, doppelt gekrümmte Form des Forschungspavillons ergeben. Auf diese zunächst aus Glasfasern gewickelten hyperbolisch paraboloiden Flächen wurde in nachfolgenden Wicklungen die statisch wirksamen Carbon- und Glasfasern abgelegt. Der Pavillon bildet

somit im Verlauf des robotischen Herstellungsverfahrens seine eigene Positivform aus.

Dabei konnten die Fasern in dem kontinuierlichen robotischen Wickelprozess schließlich so platziert werden, dass sie sich dem Kraftfluss ideal anpassen. Zusätzlich wurden faseroptische Sensoren, die die Spannungen in der Struktur kontinuierlich überwachen, mit integriert. Durch die gleichzeitige Analyse von Geometrie und Faseraufbau konnten Form und Materialität direkt und simultan in den Entwurf eingehen.

Durch das Zusammenspiel von Form, Material und Fertigung wurden grundlegende Eigenschaften biologischer Strukturen übertragen:

- Heterogenität: Durch sechs verschiedene Wickelsequenzen variieren der Schichtaufbau und die Faserorientierungen der einzelnen Lagen an jedem Punkt der Schale und sind auf minimalen Materialverbrauch bei größtmöglicher Steifigkeit und geringer Materialausnutzung ausgelegt.

- Hierarchie: Die Glasfasern werden als Raumabschluss genutzt und als Schalung für die folgenden Schichten, während die steiferen Kohlenstofffasern vorrangig zum Lastabtrag und zur Steifigkeit des Systems beitragen.

- Funktionsintegration: In die Struktur können neben den Fasern zu Lastabtrag und Raumabschluss auch funktionelle Fasern zur Beleuchtung und Bauteilüberwachung integriert werden.

Digitale Planung und Robotische Fertigung

Voraussetzung für den Entwurf, die Planung und Realisierung innerhalb kürzester Entwicklungszeit ist eine geschlossene digitale Kette vom Entwurfsmodell über Finite-Elemente-Simulationen, Materialversuche bis hin zur Maschinenansteuerung. Formgenerierung, Material- und Tragwerksplanung wurden unmittelbar im Entwurfsprozess

integriert, wodurch die komplexe Wechselwirkung von Form, Material, Struktur und Herstellungstechnik als integraler Bestandteil für den biomimetischen Entwurfsprozess genutzt werden konnten. Die direkte Kopplung von Geometrie und FE-Simulationen in computerbasierten Modellen erlaubt dabei die Erzeugung und vergleichende Analyse

zahlreicher Varianten. Parallel dazu wurden die Materialeigenschaften des Verbundwerkstoffes durch Versuche ermittelt und die Ergebnisse in der Formgenerierung und in der Material-Formoptimierung berücksichtigt. Durch eine anschließende gradienten basierte Schichtoptimierung war es möglich, einen hocheffizienten Materialaufbau bei

minimalem Materialeinsatz zu entwickeln.

Die robotische Fertigung des Versuchsbaus erfolgte schließlich direkt auf der Baustelle in einer eigens errichteten, wetterfesten Fertigungsumgebung. Dabei kam ein 6-achsiger Industrieroboter, durch eine siebte externe Achse erweitert, zum Einsatz. Durch den auf einer zwei Meter hohen Konsole montierten und dadurch mit einer Reichweite und Arbeitshöhe von jeweils ca. 4,0 m ausgestatteten Roboter wurden die Fasern schließlich auf das von der siebten robotischen Achse in einer kreisförmigen Bewegung angetriebene, temporäre Stahlgerüst abgelegt. Die Faserablage erfolgte dabei im nassen, d.h. mit Harz getränkten Zustand. Dieser Aufbau ermöglichte es, eine Struktur von annähernd 8,00 m Durchmesser und 3,50 m Höhe aus mehr als 60 Kilometer Faserlänge kontinuierlich zu wickeln. Die Erzeugung der Wickelpfade auf der Grundlage des computergenerierten Geometriemodells, die robotische Bewegungsplanung einschließlich mathematischer Kopplung von externer Achse und Roboter, sowie die Ansteuerung des Roboters selbst konnten in einem eigens entwickelten durchgängigen, digitalen Planungs- und

Fertigungsprozess umgesetzt werden. Nach Abschluss des robotischen Faserwickelprozesses und dem anschließenden Tempern des Faser-Harz-Verbundes konnte das temporäre Stahlgerüst wieder zerlegt und entnommen werden. Die verbleibende, gerade einmal 4mm dünne Schale bildet eine vollautomatisch hergestellte, jedoch lokal ausdifferenzierte Struktur.

Die Untersuchung und Abstraktion des bionischen Prinzips des Hummers und die anschließende technische Umsetzung in einem robotisch gefertigten Glas- und Kohlefaserverbundsystem ermöglichen eine gänzlich neuartige und leistungsfähige Tragkonstruktion und Tektonik für die Architektur. Der semitransparente Pavillon, der die Strukturlogik aufgrund der räumlichen Anordnung von Carbon- und Glasfasern auf neuartige Weise erfassbar werden lässt, wiegt trotz seiner beachtlichen Größe weniger als ca. 320 kg Kilogramm. Die Integration modernster Entwurfs-, Simulations- und Fertigungsmethoden ermöglicht somit nicht nur die Entwicklung eines neuen Repertoires an architektonischen Möglichkeiten, sondern auch eine extrem leichte Konstruktion.

Projektteam

ICD Institut für computerbasiertes Entwerfen und Baufertigung – Prof. Achim Menges

ITKE Institut für Tragkonstruktionen und Konstruktives Entwerfen – Prof. Jan Knippers

Konzeptentwicklung

Jakob Weigele, Manuel Schloz

Systementwicklung und Realisierung

Sarah Haase, Markus Mittner, Josephine Ross, Manuel Schloz, Jonas Unger, Simone Vielhuber, Franziska Weidemann, Jakob Weigele, Natthida Wiwatwicha with the support of Michael Preisack, Michael Tondera (Faculty of Architecture Workshop)

Wissenschaftliche Entwicklung und Projektleitung:

Riccardo La Magna (Tragwerksplanung), Steffen Reichert (Detailplanung), Tobias Schwinn (Robotische Fertigung), Frédéric Waimer (Faserkomposittechnologie & Tragwerksplanung)

In Zusammenarbeit mit

Universität Tübingen

Institut für Evolution und Ökologie, Fachbereich Evolutionsbiologie der Invertebraten - Prof. Oliver Betz

Zentrum für Angewandte Geowissenschaften, Fachbereich Invertebraten-Paläontologie – Prof. James Nebelsick

ITV Denkendorf – Dr.-Ing. Markus Milwich

Förderung

KUKA Roboter GmbH

Competence Network Biomimetics

SGL Group

Momentive

AFBW – Allianz Faserbasierte Werkstoffe Baden-Württemberg

FBGS Technologies GmbH

MFTech SARL

Minda Schenk Plastic Solutions GmbH

Stiftungen LBBW

Südwestbank AG

Wayss & Freytag Ingenieurbau AG