Photographien von Roland Halbe

Photographien von ICD/ITKE , Universität Stuttgart

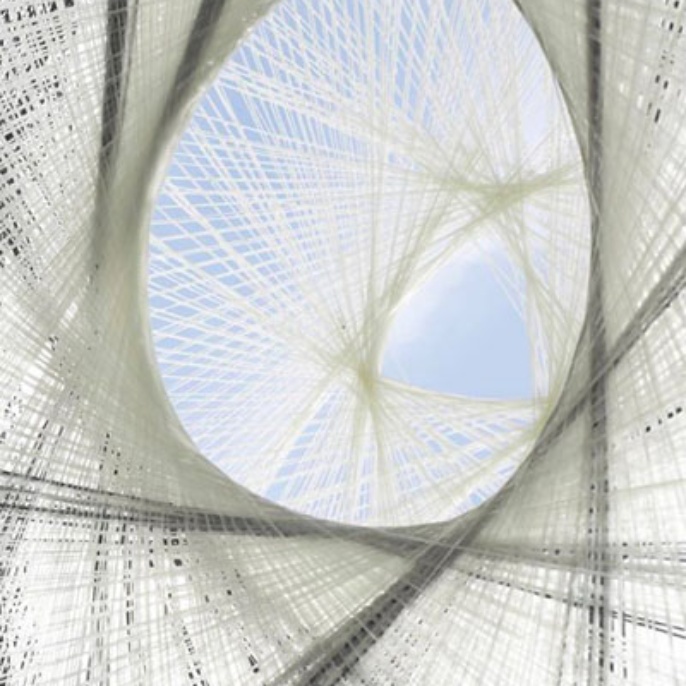

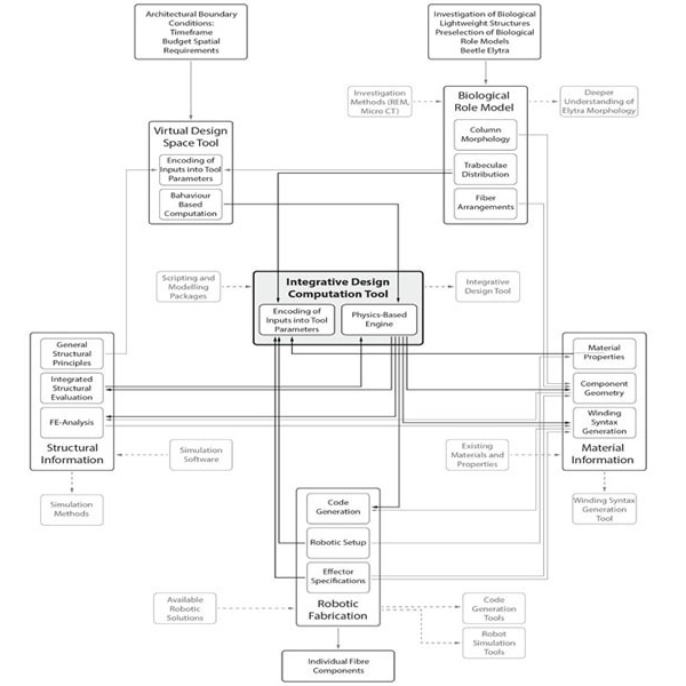

Entwicklungsprozess

ICD/ITKE-Forschungspavillon 2013-14

Das Institut für Computerbasiertes Entwerfen (ICD) und das Institut für Tragkonstruktionen und Konstruktives Entwerfen (ITKE) der Universität Stuttgart errichteten im März 2014 einen temporären bionischen Versuchsbau. Der Bau gliedert sich in eine Reihe erfolgreicher Versuchsbauten an der Universität Stuttgart ein, die die Möglichkeiten neuer Entwurfs, Simulations- und Herstellungstechniken in der Architektur aufzeigen. Das Projekt wurde von Wissenschaftlichen Mitarbeitern und Studierenden in einem interdisziplinärenTeam aus Biologen, Architekten und Ingenieuren in einer anderthalbjährigen Entwicklungszeit realisiert.

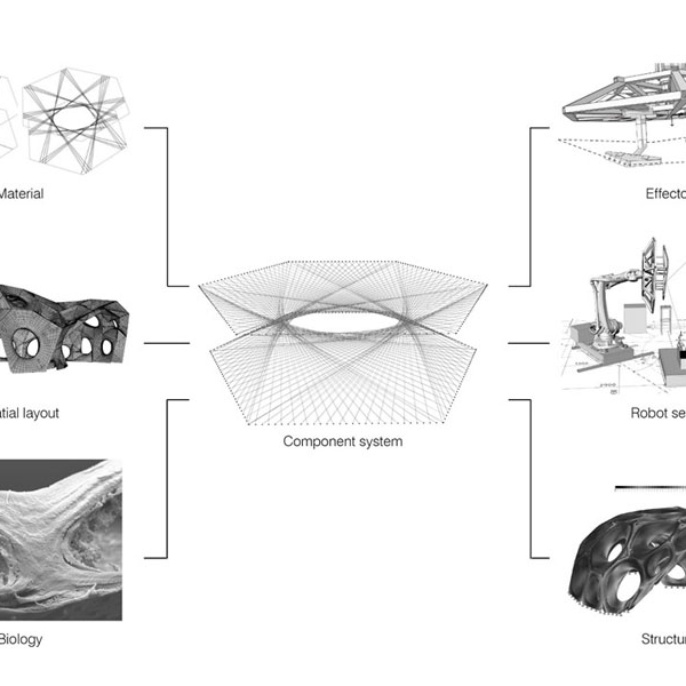

Im Mittelpunkt des Projekts stand die Auseinandersetzung mit robotischen Fertigungsverfahren für Faserverbundwerkstoffe einerseits und biologischer Konstruktionsprinzipien natürlicher Faserstrukturen andererseits. Ziel war die Entwicklung eines Wickelverfahrens für modulare, doppelschalige Faserverbundstrukturen, bei dem der erforderliche Formenbau auf ein Minimum reduziert und dennoch eine geometrische Variation der Module möglich war.

Dafür wurden zunächst in Kooperation mit der Universität Tübingen die Konstruktionsprinzipien natürlicher Leichtbaustrukturen untersucht und abstrahiert. Diese wurden dann durch den Einsatz eines eigens hierfür entwickelten robotischen Fertigungsverfahrens auf einen modularen Versuchsbau aus Faserverbundbauteilen übertragen.

Biologisches Vorbild

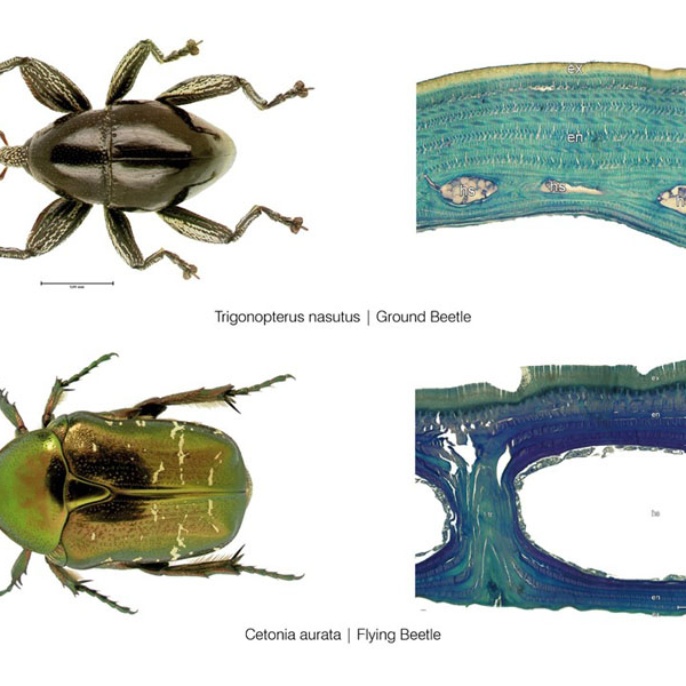

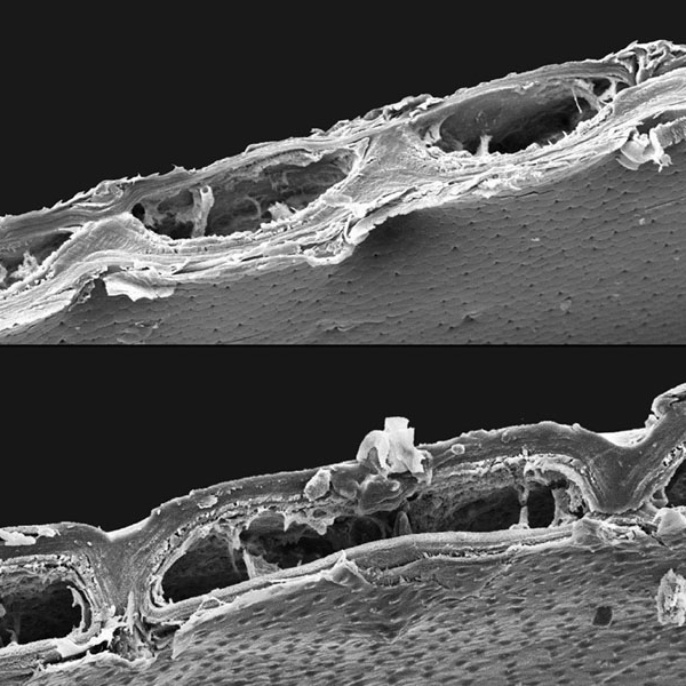

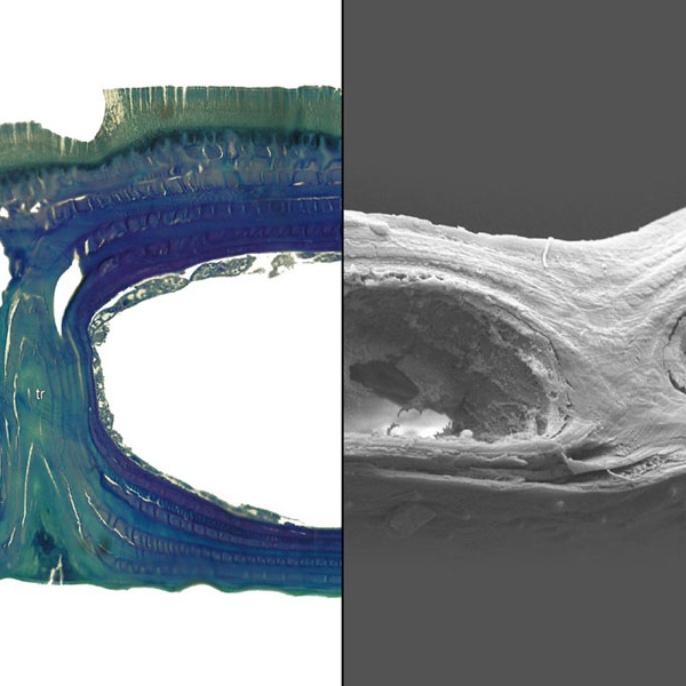

Im Rahmen der Untersuchung natürlicher Faserverbundstrukturen haben sich die Deckflügelschalen (Elytren) flugfähiger Käfer als geeignetes Vorbild für materialeffiziente Bauweisen herausgestellt. Die Elytren sind zum Schutz des Käferhinterleibes besonders tragfähig, aber gleichzeitig zur Erhaltung der Flugfähigkeit sehr material- und gewichtssparend ausgebildet. Die Leistungsfähigkeit dieser natürlichen, zweischaligen Konstruktion beruht zum einen auf der komplexen geometrischen Ausformung ihrer Tragstruktur, zum anderen auf den mechanischen Eigenschaften des natürlichen Verbundmaterials, welches aus in eine Proteinmatrix eingebetteten Chitinfasern besteht.. Die Variation der Faseranordnung ermöglicht lokal angepasste mechanische Eigenschaften.

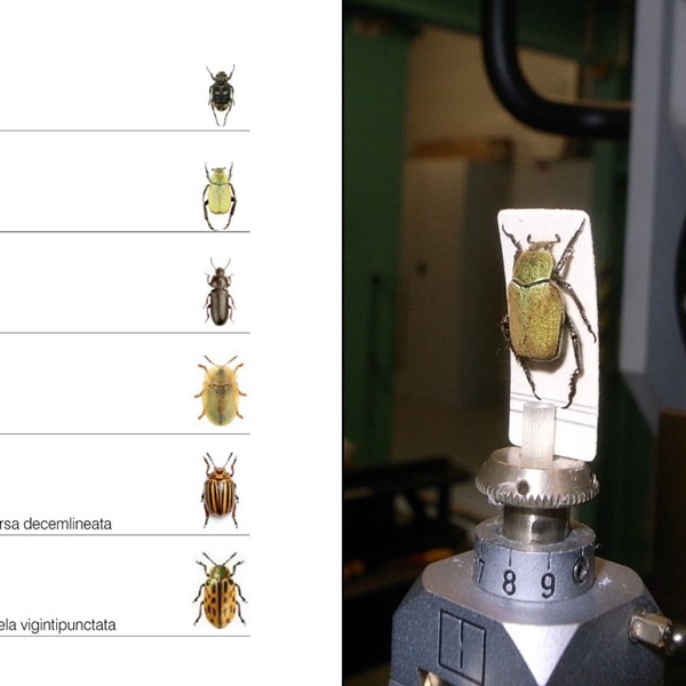

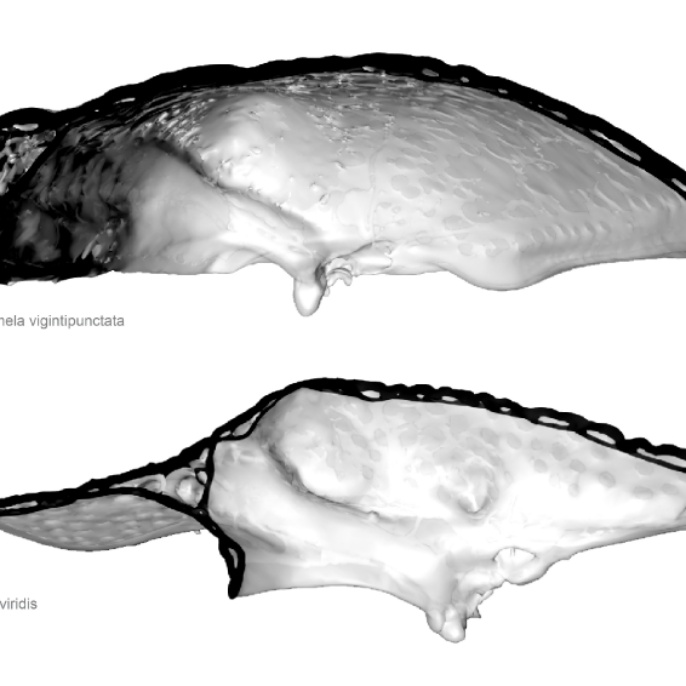

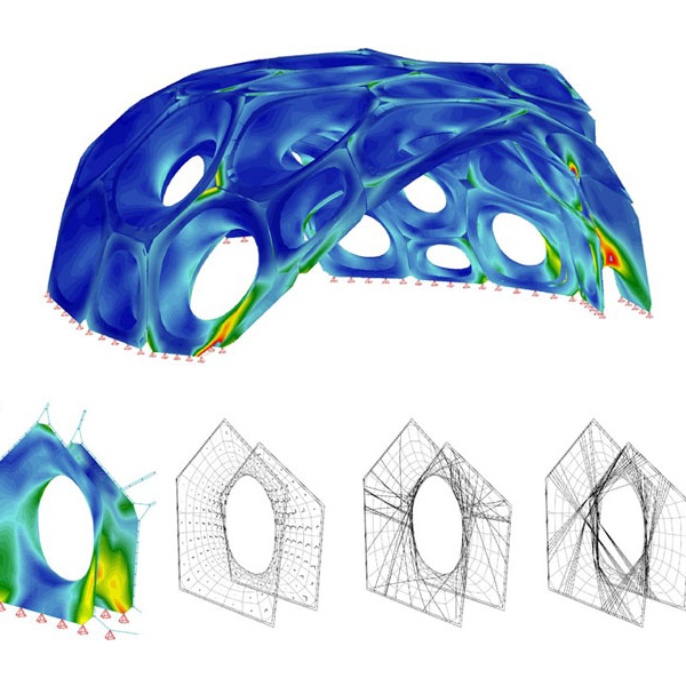

In Kooperation mit dem ANKA / Institut für Photonenforschung und Synchrotron Strahlung des Karlsruher Instituts für Technologie konnten mittels Micro-Computertomographie hochaufgelöste dreidimensionale Modelle der Käferelytren erstellt werden. Zusammen mit REM Aufnahmen der Universität Tübingen konnten so die feinen Innenstrukturen der Käferschalen untersucht werden. Die Morphologie der Elytren beruht auf einem doppelschaligen Aufbau, dessen Ober- und Unterschale durch säulenartige Stützelemente mit doppeltgekrümmter Geometrie, den so genannten Trabekeln, verbunden sind. Innerhalb der Trabekel gehen die Fasern der inneren und äußeren Schale kontinuierlich ineinander über. Die Anordnung und geometrische Ausformung der Trabekel variiert hierbei stark innerhalb der Käferschale. Vergleichende Betrachtung mehrerer flugfähiger Käferarten ermöglichte es grundlegende Strukturprinzipien zu identifizieren und ein abstrahiertes strukturmorphologisches Entwurfsregelwerk zu entwickeln

Transfer der Material- und Strukturlogik

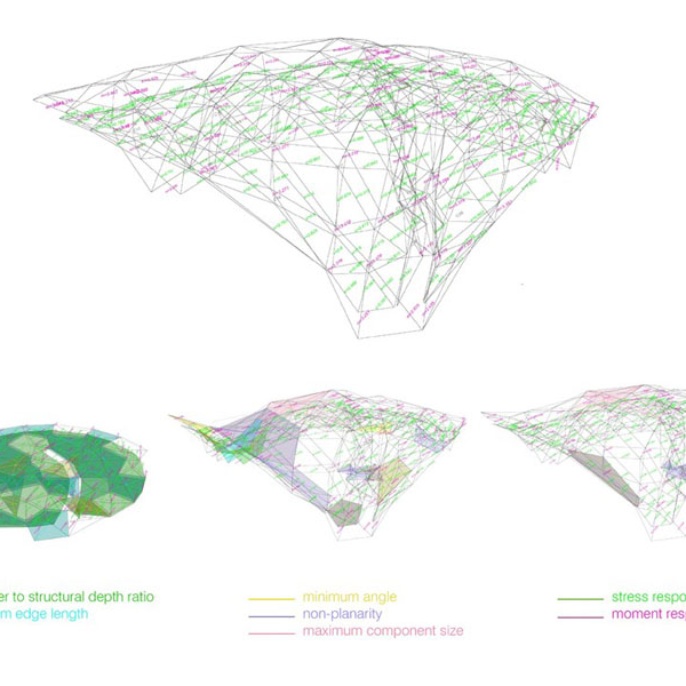

Für die Erforschung der abstrahierten Strukturprinzipien im Rahmen eines Versuchsbaus wurde ein modulares System entwickelt, dessen Bauteilgeometrien auf der Differenzierung der Trabekelmorphologie und deren Faseranordnung beruht. Dies wird durch die Entwicklung computerbasierter Entwurfs- und Simulationsprozesse möglich, die sowohl die Eigenheiten der robotischen Herstellungstechnik als auch die abstrahierten biologischen Konstruktionsprinzipien von Anfang an in den Planungsprozess integrieren.

Das Faserverbundmaterial aus glas- und carbonfaserverstärktem Epoxidharz eignet sich hervorragend zur technischen Umsetzung der biologischen Strukturprinzipien, da es aufgrund seiner Anisotropie und seiner Formbarkeit die komplexe Geometrie und Materialorganisation der natürlichen Konstruktion abbilden kann. Bei herkömmlichen Herstellungsverfahren für Faserverbundbauteile wird die Geometrie durch eine Schalung definiert, die durch das im unausgehärteten Zustand flexible Material abgeformt wird. Dieses Verfahren ist zur Übertragung natürlichen Strukturprinzipien in der Architektur jedoch ungeeignet, da diese auf komplexen und individuell variierenden Bauteilgeometrien basieren und somit erheblichen Aufwand beim Formenbau erfordern würden.

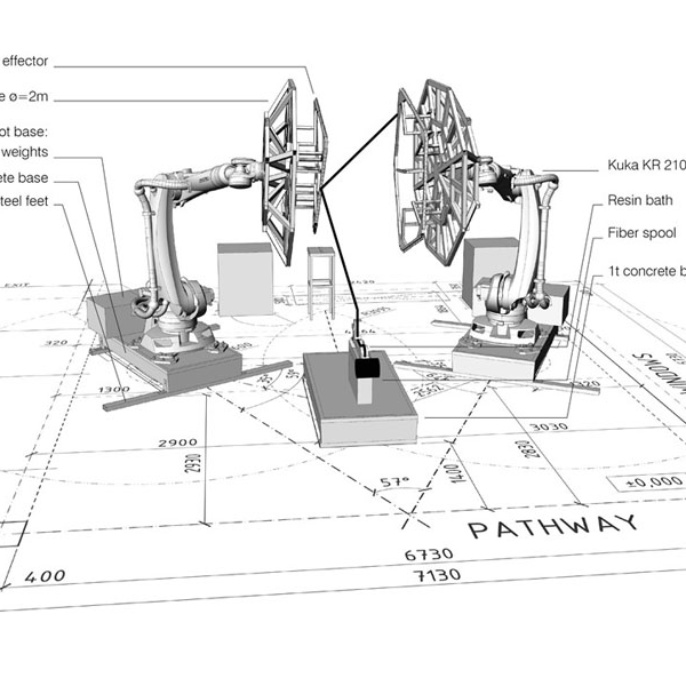

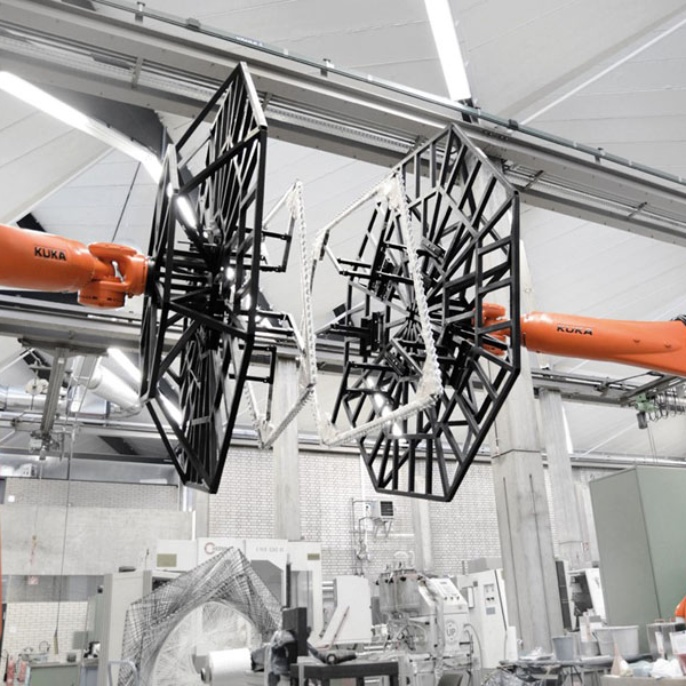

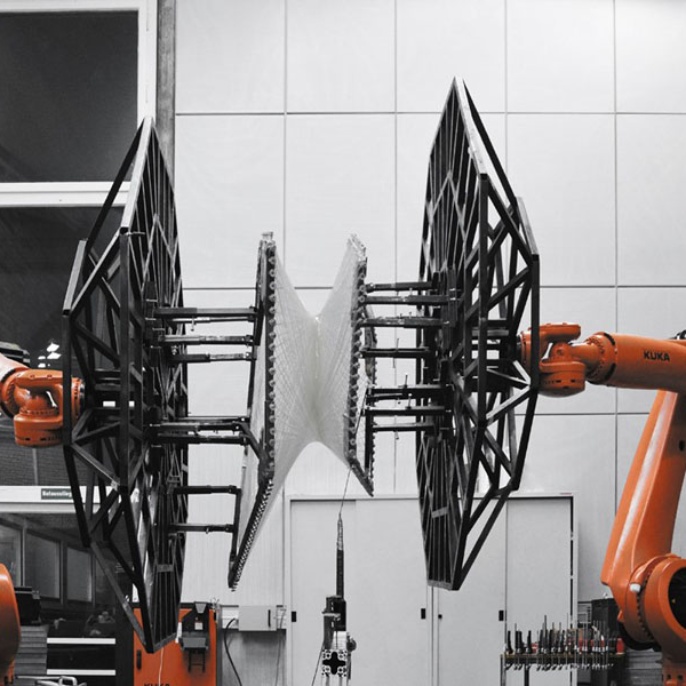

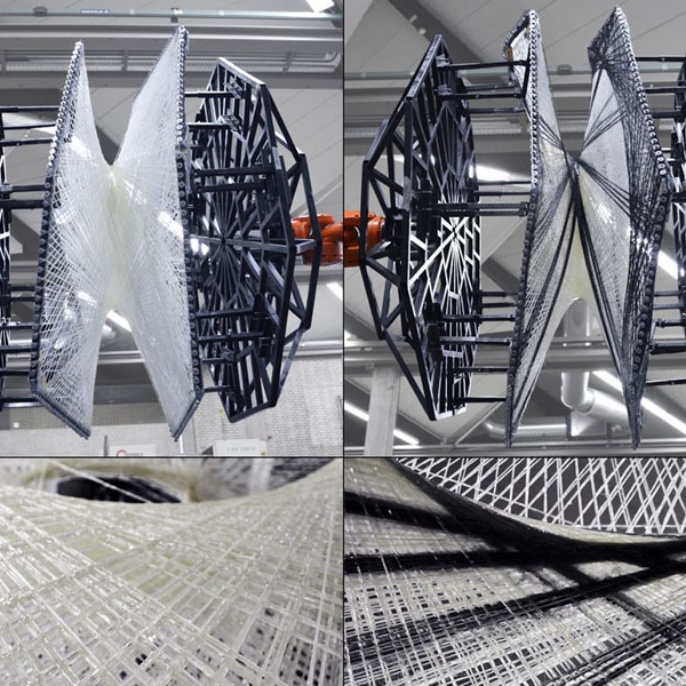

Robotischer Faserwicklungsprozess

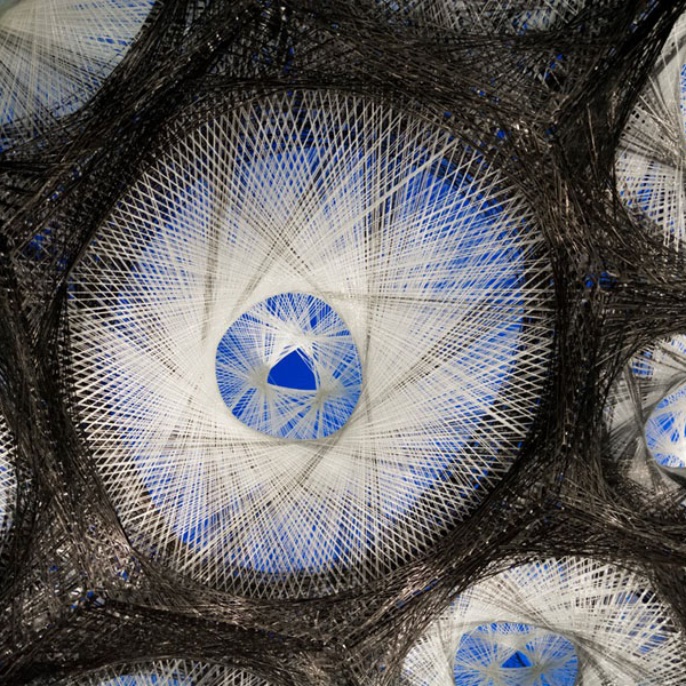

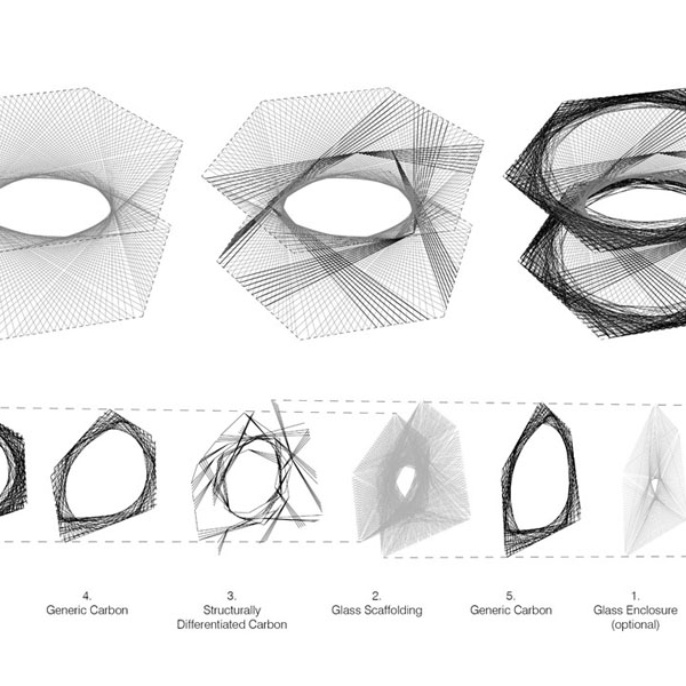

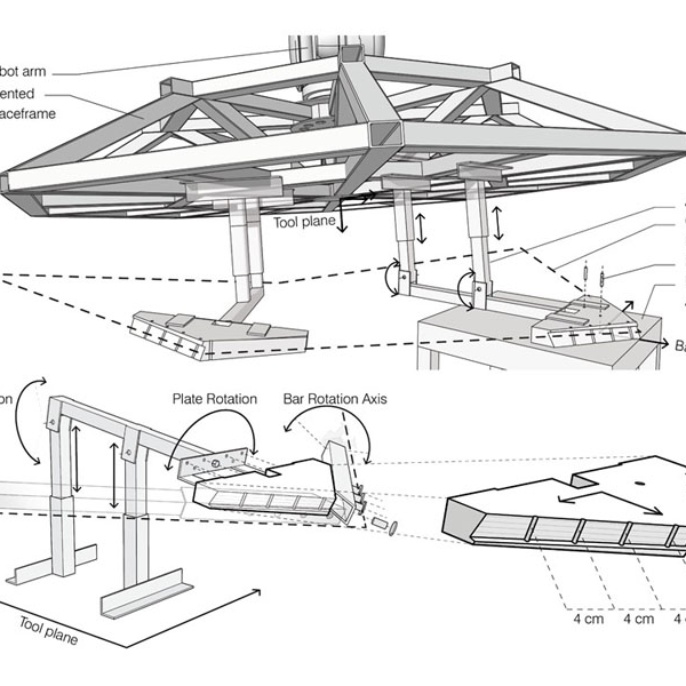

Im Rahmen dieses Projektes wurde ein kernloser robotischer Wickelprozess entwickelt, bei dem in Harz getränkte Glas- und Carbonfasern auf von zwei kooperierenden 6-Achs Industrieroboter geführten Rahmen (Effektoren) gewickelt werden. Diese dünnen Rahmen definieren lediglich die Bauteilkanten, während die Bauteilgeometrie aus der Interaktion von frei in der Luft gespannten Fasern entsteht. Dabei bilden die Fasern zunächst linear gespannte Segmente zwischen den Rahmen, die je nach Wickelreihenfolge miteinander interagieren, indem neu abgelegte Fasern sich auf bereits gewickelte Fasern ablegen. Diese Faser-Faser-Interaktion bewirkt eine wechselseitige Verformung der aufeinander liegenden Fasern, so dass sich die zunächst gerade abgelegten Segmente zu komplex gekrümmten Oberflächen verbinden. Die Reihenfolge, in welcher die harzgetränkten Faserbündel (Rovings) auf die Effektoren aufgewickelt werden, ist hierzu maßgeblich und wird durch die Wickelsyntax beschrieben. Der Wickelprozess ermöglicht die Kontrolle über die Ausrichtung jedes abgelegten Fasersegmentes, wodurch der Entwurfsprozess bis auf die Materialebene herunterreichen kann. Diese komplexe Wechselwirkung aus den Eigenschaften von Material, Form, Struktur und Herstellung ist maßgeblich durch die Wickelsyntax definiert, die somit zum wesentlichen Bestandteil des computerbasierten Entwurfswerkzeugs wird.

Die Effektoren können an unterschiedliche Bauteilgeometrien angepasst werden, wodurch alle 36 unterschiedlichen Module mit denselben Roboterwerkzeugen gefertigt werden konnten. Dieses kernlose Wickelverfahren ermöglicht nicht nur eine erhebliche Materialersparnis beim Formenbau, sondern stellt an sich ein sehr materialeffizientes und ressourcenschonendes Herstellungsverfahren dar, da während des Prozesses kein Abfall oder Verschnitt anfällt.

Im eigentlichen Herstellungsprozess wird zunächst eine Lage Glasfaser gewickelt, die dann als integrierte Form für die Carbonfaserlagen fungiert. Hierbei zeigt sich der Vorteil einzeln abgelegter Fasern und der anisotropen Materialeigenschaften, da einzelne Carbonrovings entsprechend des Kraftverlaufs aufgebracht werden können. Basierend auf einer Simulation des Kraftflusses in der gesamten Struktur wurden hierzu die notwendige Faseranzahl und Ausrichtung in jedem einzelnen Bauteil errechnet und in eine Abfolge von Wickelinstruktionen für die Roboter übertragen. Auf dieser Art und Weise werden 6 verschiedene Wickelstrukturen sukzessive aufgebracht um das finale Bauteil zu erhalten.

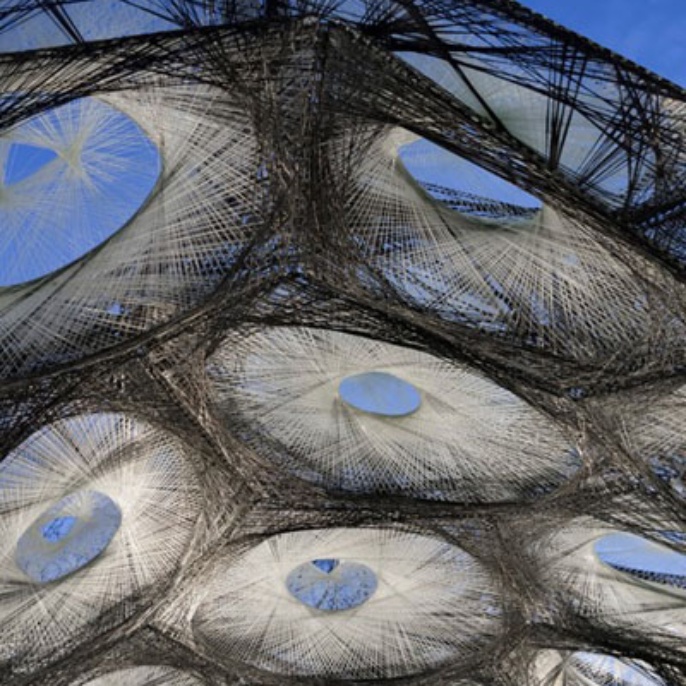

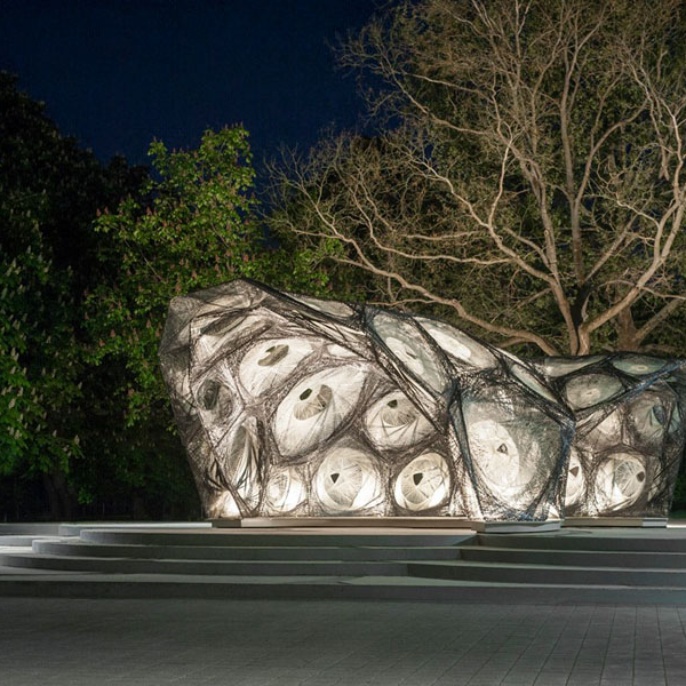

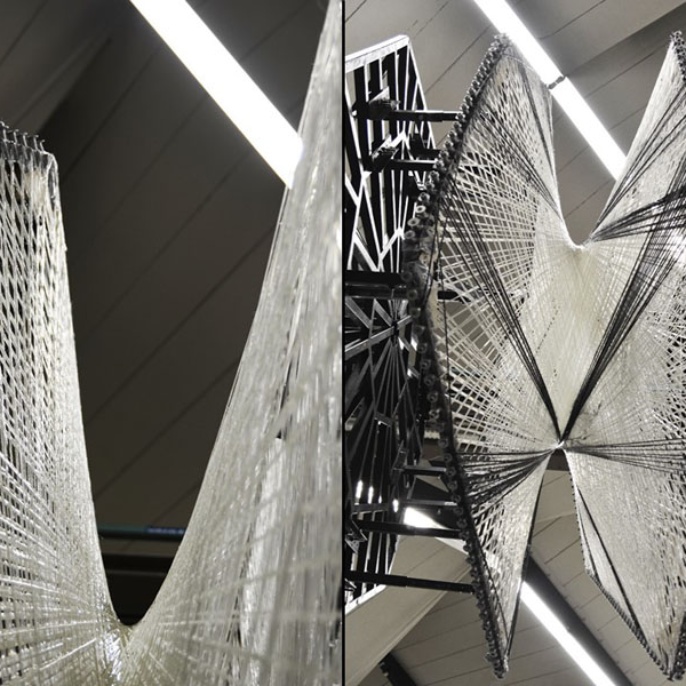

Bionischer Versuchsbau

Insgesamt wurden 36 unterschiedliche Bauteile hergestellt, deren Geometrie auf abstrahierten Strukturprinzipien der Käferelytren beruht. Jedes davon besitzt einen individuellen Faserverlauf, der zum materialeffizienten Lastabtrag beiträgt. Das größte Element hat einen Durchmesser von 2,6m bei einem Gewicht von gerade einmal 24,1 kg. Der Forschungspavillon überspannt eine Fläche vom 50m² mit einem gesamt Gewicht von 593 kg und einem Rauminhalt von 122m³.

Die Gesamtform des Pavillons reagiert zum einen auf die örtlichen Gegebenheiten auf dem öffentlichen Platz in direkter Nähe zum Stadtpark. Zum anderen demonstriert sie die morphologische Anpassungsfähigkeit des Systems, das weit über eine einfache Schalenform hinausgeht. Insgesamt zeigt der Forschungspavillon, wie die computerbasierte Erfassung und Synthese von biologischen Strukturprinzipien und den komplexen Wechselwirkung aus Material, Form und robotischer Herstellung zu neuartigen Faserverbundbauweisen führen kann. An der Schnittstelle multidisziplinärer Forschung entstehen nicht nur leistungsfähige und ressourcenschonenden Leichtbaukonstruktionen, sondern auch neuartige räumliche Qualitäten und erweiterte tektonische Möglichkeiten für die Architektur.

Projektteam

ICD Institut für Computerbasiertes Entwerfen – Prof. Achim Menges

ITKE Institut für Tragkonstruktionen und Konstruktives Entwerfen – Prof. Dr. Jan Knippers

Wissenschaftliche Entwicklung

Moritz Dörstelmann, Vassilios Kirtzakis, Stefana Parascho, Marshall Prado, Tobias Schwinn

Konzeptentwicklung

Leyla Yunis, Ondrej Kyjánek

Systementwicklung, Herstellung und Konstruktion

Desislava Angelova, Hans-Christian Bäcker, Maximilian Fichter, Eugen Grass, Michael Herrick, Nam Hoang, Alejandro Jaramillo, Norbert Jundt, Taichi Kuma, Ondrej Kyjánek, Sophia Leistner, Luca Menghini, Claire Milnes, Martin Nautrup, Gergana Rusenova, Petar Trassiev , Sascha Vallon, Shiyu Wie and Leyla Yunis

Hassan Abbasi, Yassmin Al-Khasawneh, Yuliya Baranovskaya, Marta Besalu, Giulio Brugnaro, Elena Chiridnik, Eva Espuny, Matthias Helmreich, Julian Höll, Shim Karmin, Georgi Kazlachev, Sebastian Kröner, Vangel Kukov, David Leon, Amanda Moore,Paul Poinet, Emily Scoones, Djordje Stanojevic, Andrei Stoiculescu, Kenryo Takahashi, Maria Yablonina and support of Michael Preisack and Michael Tondera

In Zusammenarbeit mit

Institut für Evolution und Ökologie, Fachbereich Evolutionsbiologie der Invertebraten, Universität Tübingen - Prof. Oliver Betz

Zentrum für Angewandte Geowissenschaften, Fachbereich Invertebraten-Paläontologie, Universität Tübingen - Prof. James Nebelsick

ANKA / Institut für Photonenforschung und Synchrotron Strahlung

Karlsruher Institut für Technologie – Dr. Thomas van de Kamp

Institut für Werkzeugmaschinen

Universität Stuttgart – Dr.-Ing. Thomas Stehle, Rolf Bauer, Michael Reichersdörfer

Institut für Textil-und Verfahrenstechnik

ITV Denkendorf - Dr. Markus Milwich

Förderung

Competence Network Biomimetics

KUKA Roboter GmbH

SGL Group

Sika

AFBW – Allianz Faserbasierte Werkstoffe Baden-Württemberg