Photographien von ICD/ITKE Universität Stuttgart

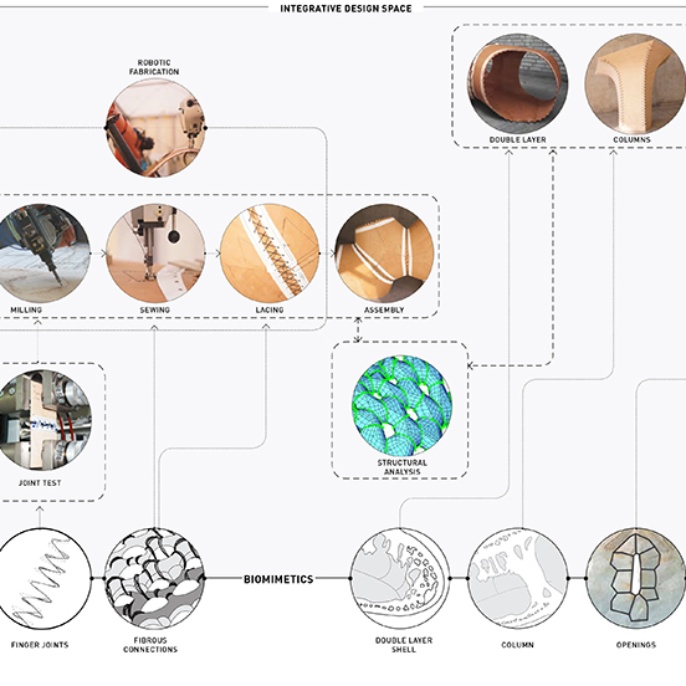

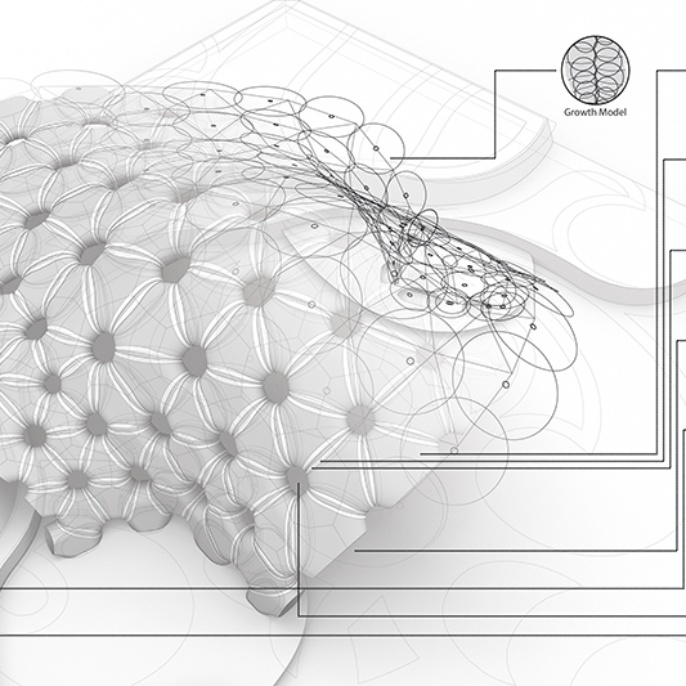

Entwicklungsprozess

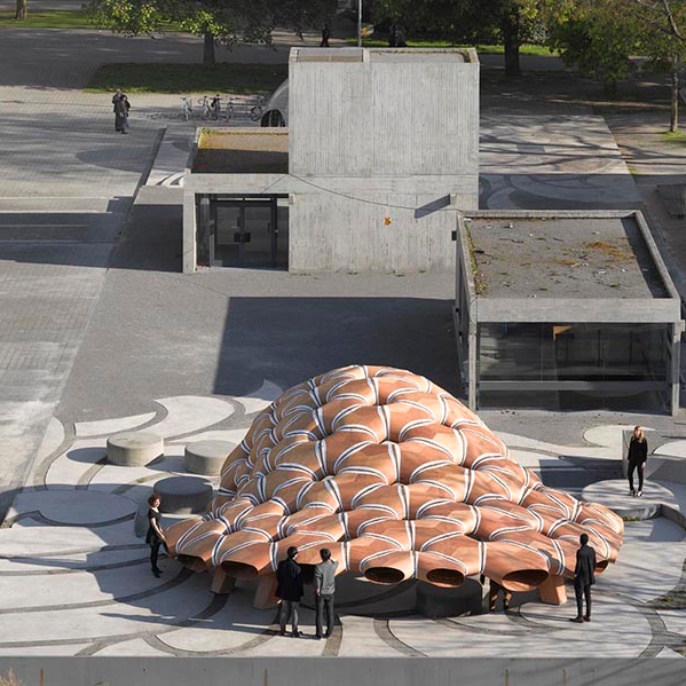

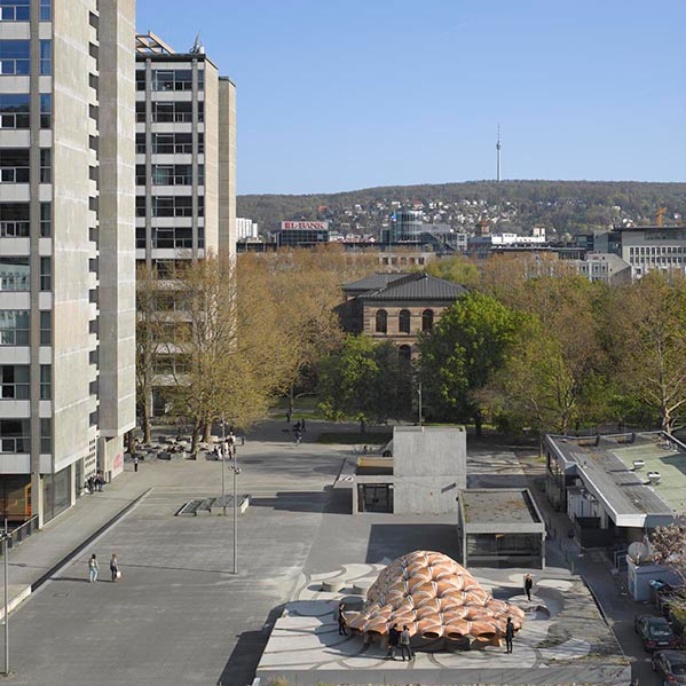

ICD/ITKE-Forschungspavillon 2015-16

Das Institut für Computerbasiertes Entwerfen (ICD) und das Institut für Tragkonstruktionen und Konstruktives Entwerfen (ITKE) der Universität Stuttgart haben im April 2016 einen neuen Forschungspavillon fertiggestellt. Dieser setzt erstmals industrielle Nähtechniken für Holzkonstruktionen im Maßstab der Architektur ein, und zeigt damit auf, wie textile und robotische Fertigungsmethoden kombiniert und im Leichtbau von Segmentschalen angewendet werden können. Der Pavillon setzt die Reihe von Versuchsbauten an der Universität Stuttgart fort, die neue Möglichkeiten computerbasierter Entwurfs-, Simulations- und Herstellungstechniken in der Architektur demonstrieren. Das Projekt wurde von wissenschaftlichen Mitarbeiterinnen und Mitarbeitern sowie Studierenden in einem interdisziplinären Team aus Architekten, Ingenieuren, Biologen und Paläontologen entwickelt und realisiert.

Bionische Untersuchung zu Schalenkonstruktionen

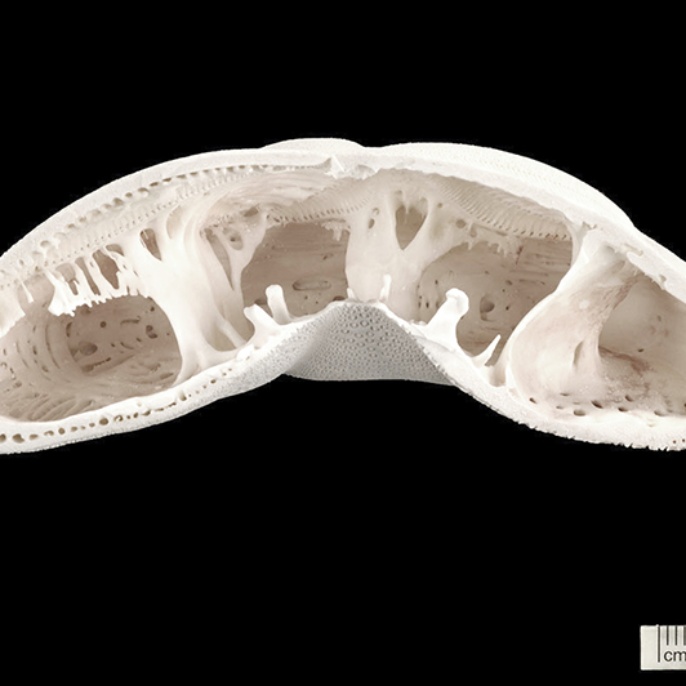

Ausgangspunkt der Entwicklung des ICD/ITKE Forschungspavillons 2015-16 war einerseits die bionische Untersuchung von segmentierten Schalentragwerken in der Natur, und andererseits die Anwendung von neuartigen robotergesteuerten Fertigungsmethoden zum Vernähen von dünnen Furnierplatten aus Buchenholz. Das Projekt begann mit der Analyse der konstruktiven Morphologie des Sanddollars. Gleichzeitig wurde iene Herstellungstechnik entwickelt, die die Produktion elastisch gebogener, doppellagiger Segmente aus speziell laminiertem, robotisch genähten Buchensperrholz möglich machte. Die Einführung textiler Verbindungsmethoden in den Holzbau, erlaubt extrem leichte und performative segmentierte Holzschalen.

Vorausgegangene Studien von Seegurken durch die Forschungspartner führten bereits zu der Übertragung von Konstruktionsprinzipien und der Entwicklung neuer Konstruktionsmethoden für Holzplattenschalen. In diesem Projekt wurden natürliche Segmentschalenstrukturen in einer interdisziplinären Zusammenarbeit von Architekten und Bauingenieuren der Universität Stuttgart und Biologen der Universität Tübingen weiter analysiert, um zusätzliche, relevante Aspekte zu enthüllen. Im Stamm Echinodermata wurden zwei Spezies aus der Klasse der Echinoidea (Seeigel) und der Ordnung der Clypeasteroida (Sanddollar) ausgewählt, die für die technische Übertragung von weiteren Konstruktions- und Bildungsprinzipien besonders geeignet erscheinen.

Mittels Rasterelektronenmikroskop erstellte Detailaufnahmen von verschiedenen Seeigel- und Sanddollarspezies ermöglichen, deren komplexe innere Struktur besser zu verstehen. Durch diese Aufnahmen, sowie mithilfe weitergehender Literaturrecherchen, wurde deutlich, dass die Verbindungen zwischen den Plattensegmenten der Seeigelschale nicht nur aus den bereits bekannten Fingerzinken, sondern auch aus zusätzlichen Faserverbindungen bestehen. Es wird vermutet, dass diese elastischen Verbindungen relativ steifer Platten die Integrität der Sanddollarschale während des Wachstumsprozesses sicherstellen. Darüber hinaus wurde erkannt, dass die Leistungsfähigkeit der Schale des Sanddollars auch auf der Differenzierung der Materialeigenschaften innerhalb einer zweilagigen Struktur besteht.

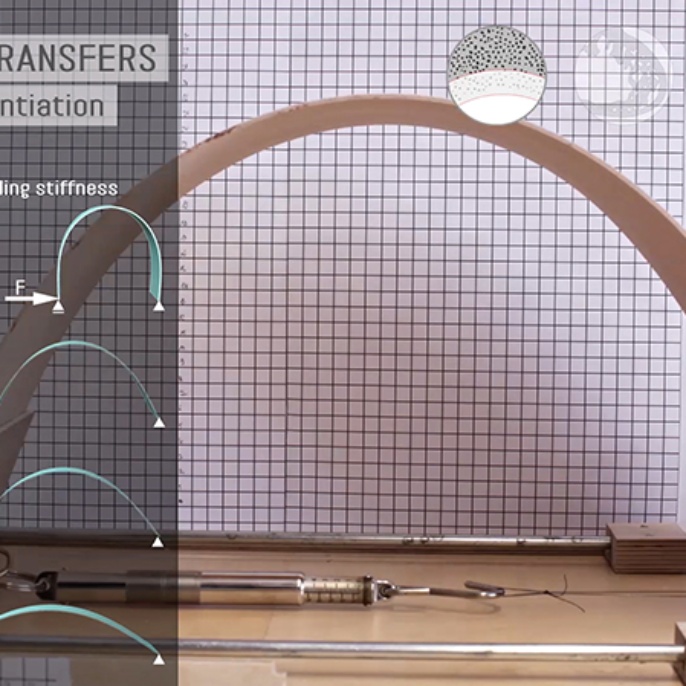

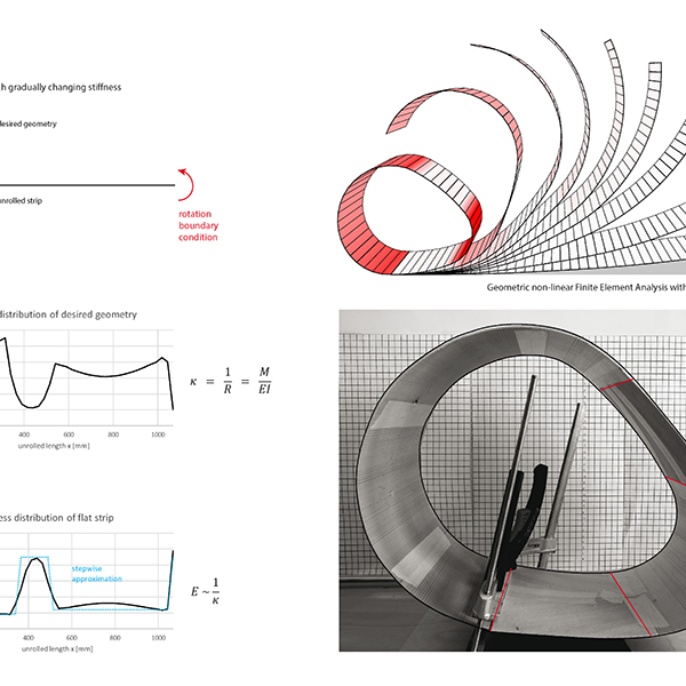

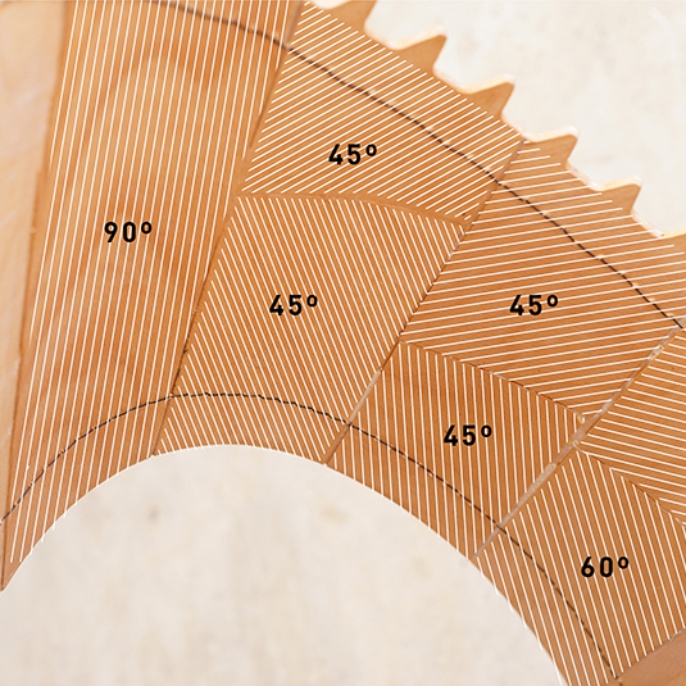

Nutzung der materiellen und konstruktiven Logik von Holz

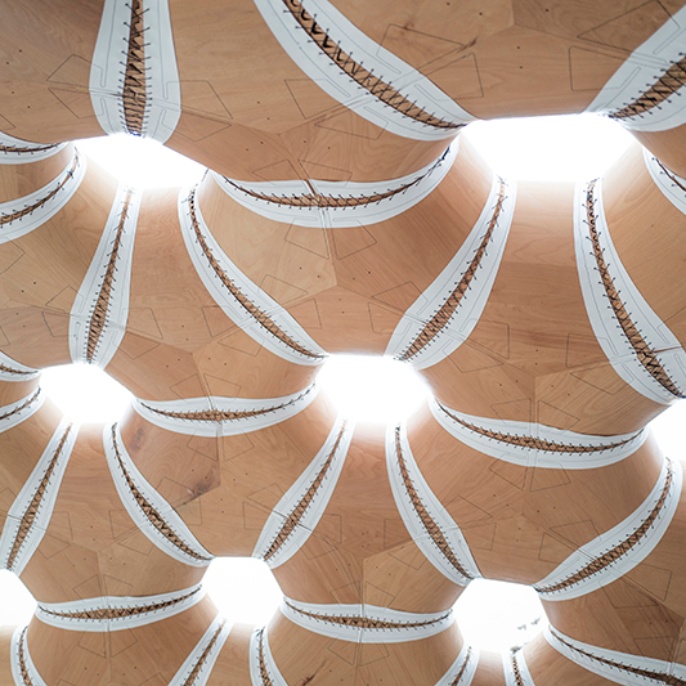

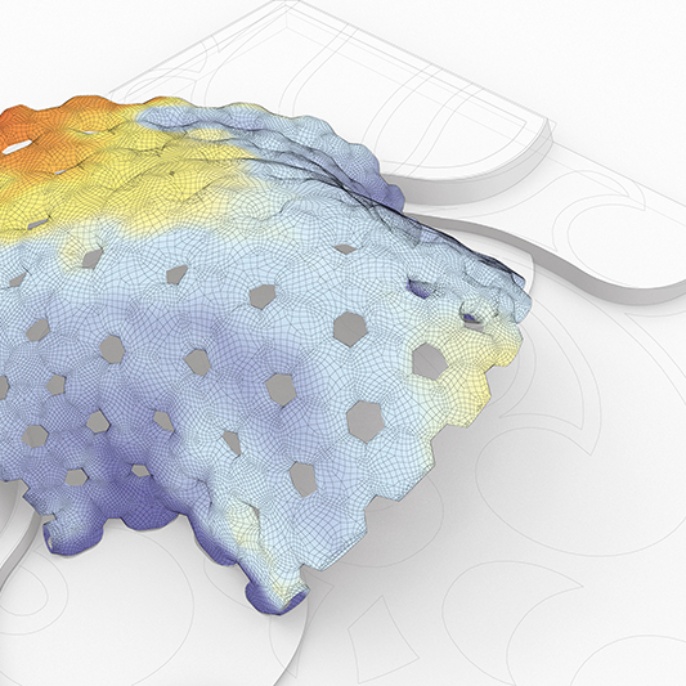

Auf Grundlage dieser bionischen Erkenntnisse sowie der charakteristischen Materialeigenschaften von Holz wurde ein Konstruktionssystem entwickelt, das als zweilagige Struktur die Formen nachbildet, die beim Sanddollar durch Sekundärwachstum entstehen. Als Ausgangswerkstoff dienten dünne Furnierstreifen, die zu ebenen, individuell gefertigten und 3-5 mm dicken Sperrholzplatten laminiert wurden. Diese Bauelemente nutzen die Anisotropie des Holzes, um die verschiedene Faserausrichtung der Furnierbestandteile und die unterschiedliche Materialstärke zu differenzieren. So können die zunächst ebenen Bauteile elastisch so verformt werden, dass sich allein durch den Laminataufbau gesteuert eine spezifische Segmentgeometrie mit ungleichmäßigen Krümmungsradien einstellt. Diese wird dann durch das robotische Vernähen in Form gehalten. Die zweilagigen Segmente tragen äußere Lasten überwiegend durch Normalkräfte und Scherkräfte in der Plattenebene ab. Während letztere hauptsächlich in den Verbindungen der Segmente durch die Fingerzinken übertragen werden, werden Zugkräfte durch Reepschnüre aufgenommen. Im Ergebnis entsteht so ein leistungsfähiges und komplex geformtes Schalentragwerk aus 151 einfachen, ebenen Furnierstreifen.

Holzsegmentschale entsteht durch Robotisches Nähen

Holz zeigt ein ausgezeichnetes mechanisches Verhalten und großes Potential für textile und multimaterielle Verbindungen außerhalb des Bereichs der konventionellen Holzverbindungsmittel. Insbesondere für dünne Sperrholzplatten sind kontinuierliche - gegenüber punktuellen - Verbindungen zu bevorzugen, da sie den Materialaufbau des Holzes weniger schwächen. Hierfür werden für Konstruktionen aus dünnen Furnierhölzern üblicherweise geklebte Verbindungen eingesetzt. Im gebogenen Zustand können die für das Laminieren erforderlichen Anpressdrücke allerdings nur unter Einsatz aufwendiger Formwerkzeuge erreicht werden.

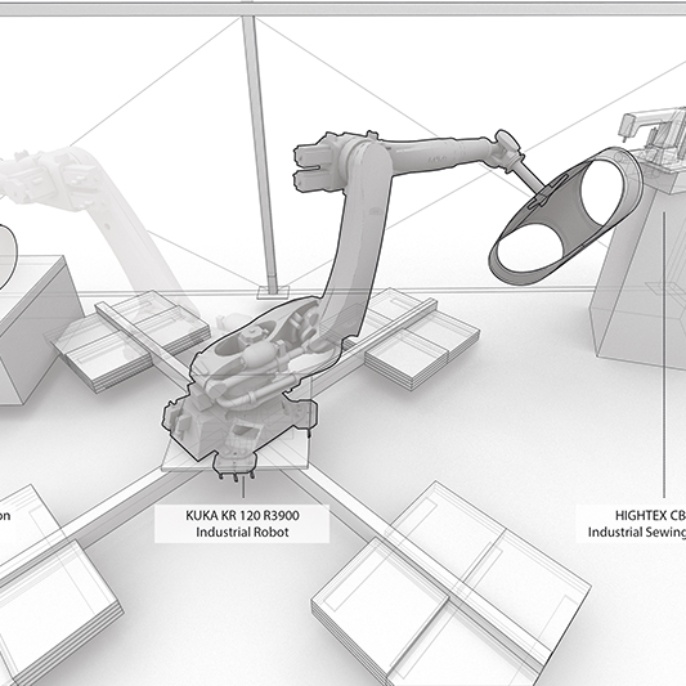

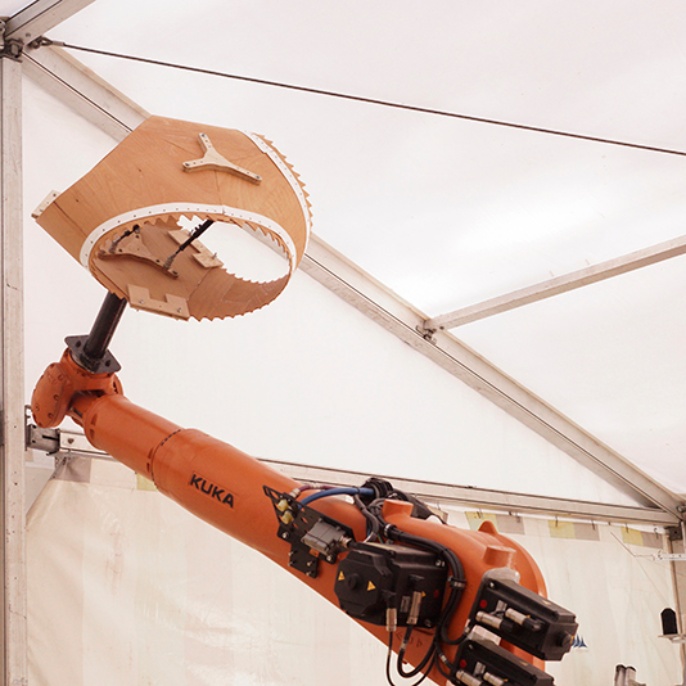

Das Projekt untersucht das robotische Nähen nicht nur zur Verbindung der individuell gebogenen Sperrholzstriefen, die ein Segment bilden, sondern auch zur Vermeidung von möglicher Delaminierung. Ein Industrieroboter wird verwendet, um während des Aufbaus und beim Biegen der Streifen zu assistieren, aus denen ein Element besteht, und anschließend das Element durch eine Naht mit einer industriellen Nähmaschine in der gewünschten geometrischen Konfiguration zu fixieren. Während des darauffolgenden Nähprozesses führte der Roboter die gebogenen Streifen durch die Nähmaschine und verbindet diese miteinander. Zusätzlich wurden Membranstreifen als Verbindungselemente zwischen den Segmenten aufgenäht. Diese wurden später beim Aufbau mittels Kevlarschnüren verbunden, welche Zugkräfte zwischen den einzelnen Segmenten übertragen. Die Roboter- und Nähmaschinensteuerung sind über eine spezifische programmierte Software integriert. Diese Schnittstelle ermöglicht dem Roboter immer sowohl die aktuelle Position des Werkstücks als auch den Status der Nähmaschine zu kennen und die Bewegung zu synchronisieren.

Ein Demonstrator am Schnittpunkt von Architektur, Bautechnik und Biologie

Der Pavillon besteht insgesamt aus 151 unterschiedlichen, robotisch vorgefertigten Segmenten. Jedes besteht aus drei einzelnen individuell laminierten Furnierstreifen aus Buchenholz. Diese individuellen Segmente mit Biegeradien zwischen 30cm und 75cm sind in Form und Faserorientierung jeweils an die lokalen statischen und geometrischen Erfordernisse angepasst. Die gesamte Konstruktion wiegt 780 kg, spannt 9,3m und überdacht eine Fläche von insgesamt 85m². Daraus ergibt sich ein Verhältnis von Materialdicke zu Spannweite von gerademal 1/1000 im Mittel und ein durchschnittliches Konstruktionsgewicht von 7,85 Kg / m² bezogen auf die Schalenoberfläche. Darüber hinaus ermöglichen die neuartigen textilen Verbindungen den Verzicht auf jegliche Art von metallischen Verbindungsmitteln.

Der Gesamtentwurf geht aus den ortsspezifischen Randbedingungen auf dem Universitätscampus hervor. Der Pavillon schafft einen Halbinnenraum, der die Topographie des Platzes aufnimmt und sich zu den umliegenden Universitätsgebäuden hin öffnet. Zugleich demonstriert das neuentwickelte Konstruktionssystem seine morphologische Anpassungsfähigkeit zur Schaffung räumlich komplexer Strukturen. Insgesamt zeigt dieser Forschungspavillon, wie die Wechselwirkungen zwischen Material, Form, Raum, Tragwerk und robotergesteuerter Fertigung zu innovativen Holzbauweisen führen kann. Der multidisziplinäre Forschungsansatz ermöglicht dabei nicht nur eine leistungsfähige und materialsparende Leichtbaukonstruktion, sondern erkundet auch neue räumliche und tektonischen Möglichkeiten für die Architektur.

Projektteam

ICD Institut für Computerbasiertes Entwerfen und Baufertigung – Prof. Achim Menges

ITKE Institut für Tragkonstruktionen und Konstruktives Entwerfen – Prof. Jan Knippers

Wissenschaftliche Entwicklung

Simon Bechert, Oliver David Krieg, Tobias Schwinn, Daniel Sonntag

Konzept- und Systementwicklung, Fabrikation und Konstruktion

Martin Alvarez, Jan Brütting, Sean Campbell, Mariia Chumak, Hojoong Chung, Joshua Few, Eliane Herter, Rebecca Jaroszewski, Ting-Chun Kao, Dongil Kim, Kuan-Ting Lai, Seojoo Lee, Riccardo Manitta, Erik Martinez, Artyom Maxim, Masih Imani Nia, Andres Obregon, Luigi Olivieri, Thu Nguyen Phuoc, Giuseppe Pultrone, Jasmin Sadegh, Jenny Shen, Michael Sveiven, Julian Wengzinek undAlexander Wolkow

Mit Unterstützung von Long Nguyen, Michael Preisack und Lauren Vasey

In Zusammenarbeit mit

Departement of Evolutionary Biology of Invertebrates – Prof. Oliver Betz

Departement of Palaeontology of Invertebrates – Prof. James Nebelsick

Universität Tübingen

Simon Bechert

M.Sc.Doktorand

Daniel Sonntag

M. Eng.Doktorand