Fotografien von Burggraf/ Reichert

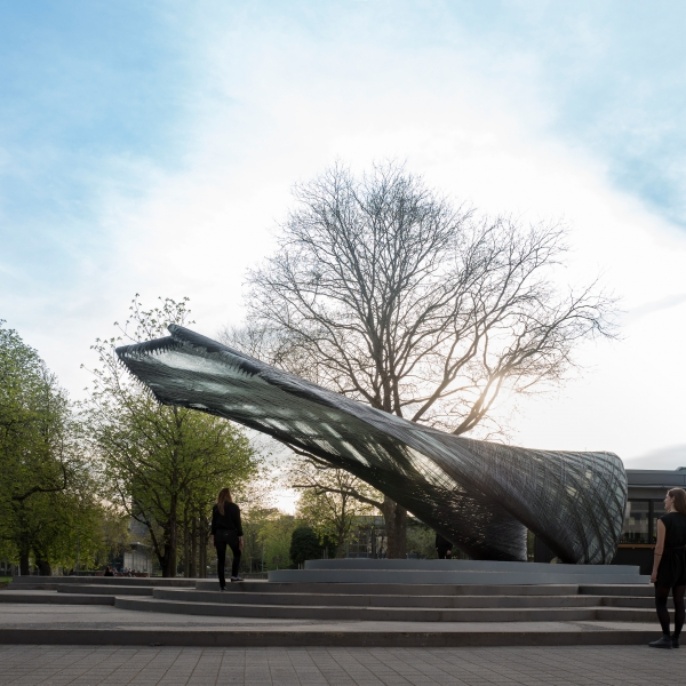

ICD/ITKE-Forschungspavillon 2016-17

Das Institut für Computerbasiertes Entwerfen und Baufertigung (ICD) und das Institut für Tragkonstruktionen und Konstruktives Entwerfen (ITKE) haben einen neuen Forschungspavillon fertiggestellt, der den Baumaßstab bei der Herstellung glas- und Karbonfaserverstärkter Komposite auslotet. Der neue Prozess gründet sich auf den einzigartigen Anforderungen und Eigenschaften des Bauens mit Fasern.

Da diese Materialien sehr leicht sind und eine hohe Zugkraft besitzen, wird eine radikal andere Herangehensweise der Herstellung möglich, welche Maschinen mit geringer Nutzlast jedoch großer Reichweite, wie unbemannte Luftfahrzeuge (UAV) mit starken, genauen Industrierobotern mit begrenzter Reichweite kombiniert. Dieses Konzept der Zusammenarbeit macht einen skalierbaren Herstellungsaufbau für eine weitgespannte Kompositkonstruktion möglich. Diese Forschung baut auf einer Reihe erfolgreicher Pavillons auf, welche das integrierte computerbasierte Design, Bautechnik und Fabrikation untersuchen und überprüft ihre räumlichen Auswirkungen und Möglichkeiten. Das Projekt wurde von Studierenden und Wissnschaftlern in einem interdisziplinären Team aus Architekten, Bauingenieuren und Biologen entworfen und gebaut

Leichte, weitgespannte Faserkonstruktion

Faserkomposite haben ein enormes Anwendungspotential in der Architektur. Durch die performativen Materialeigenschaften werden sie bereits in hochtechnisierten Anwendungen, wie Auto-, Luft- und Raumfahrtindustrie verwendet. Das Potential in der Architektur ist dagegen größtenteils unerforscht. In der Produktion architektonischen Maßstabs, bei der das Eigengewicht des Materials für weitgespannte Konstruktionen von großer Bedeutung ist, bieten leichte Faserkomposite eine einmalige Leistungsfähigkeit.

Trotzdem fehlen uns momentan passende Herstellungsprozesse für Faserkomposite, um in diesem Maßstab zu produzieren, ohne die Designfreiheit und Systemanpassbarkeit einzuschränken, die von Architektur- und Entwurfsindustie gefordert werden.

Traditionelle Fabrikationsmethoden erfordern Formwerkzeuge in Originalgröße und begrenzen den Pprozess auf die Serienproduktion identischer Teile. Die vorausgegangene Forschung an ICD und ITKE hat Faserkompositkonstruktion untersucht, die ohne Oberflächen-Gussformen und kostspielige Schalung auskommt. Diese neuartigen Herstellungsprozesse wurden genutzt, um höchst unterschiedliche, mehrlagige Konstruktionen zu schaffen, funktionell integrierte Bausysteme und große Element-Baugruppen. Sie haben das leicht formbare Material von den Begrenzungen der herkömmlichen Faserkomposit-Herstellungsprozesse befreit. Trotzdem war die Baugröße dieser frühen Untersuchungen limitiert durch den Arbeitsbereich der verwendeten industriellen Roboterarme. Das Ziel des ICD/ITKE-Forschungspavillons 2016-17 ist es, mit der Entwicklung eines Herstellungsprozesses für weitspannende, kontinuierliche Faserkonstruktionen einen skalierbaren Produktionsprozess aufzuzeigen und alternative Szenarien für die Anwendung in der Architektur zu testen.

Bionischer Forschungsprozess

Der Schwerpunkt des Projekts liegt auf der parallel aufbauenden Entwurfsstrategie für die bionische Untersuchung natürlicher Konstruktionsprozesse von weitspannenden Faserkomposit-Konstruktionen und der Entwicklung neuartiger robotischer Fabrikationsmethoden für faserverstärkte Kunststoff-Konstruktionen. Das Ziel war de Entwicklung einer Faser-Wickel-Technik für eine größere Spannweite, welche die erforderliche Schalung auf ein Minimum reduziert, währen sie den Vorteil der tragkonstruktiven Leistungsfähigkeit der kontinuierlichen Faser nutzt. Dafür wurden funktionale Prinzipien und Konstruktionslogiken narürlicher Leichtbau-Strukturen zusammen mit dem Institut für Evolution und Ökologie und der Abteilung Paleobiologie der Universität Tübingen analysiert und abstrahiert.

Zwei Spezies der Blattminiermotte, die Lyonetia clerkella und die Leucoptera reythrinella, deren Larven Matten aus Seide spinnen und zwischen Verbindungspunkten eines gebogenen Blattes aufspannen, wurden als teilweise vielversprechend für den Transfer morphologischer und verfahrenstechnischer Prinzipien für weitgespannte Faserkonstruktionen ausgemacht. Von den biologischen Rollenmodellen wurden mehrere Konzepte abstrahiert und in Fabrikations- und strukturelle Konzepte übertragen, inklusive der Kombination einer biegeaktiven Unterkonstruktion und kernloser, gewickelter Faserverstärkung, um einen integrierten Komposit-Wickel-Rahmen, Faser-Orientierung und Hierarchie über eine weit spannende Konstruktion und mehrstufige, volumetrische Faserlege-Prozesse für die Generation komplexer, dreidimensionlaer Geometrien zu erzeugen.

Cyberphysikalische Fabrikation mit mehreren Maschinen

Für die Erzeugung einer weitspannenden Konstruktion jenseits des Arbeitsplatzstandards des industriellen Equipments, war ein kollaborativer Aufbau nötig, bei dem mehrere robotische Systeme gekoppelt werden und kommunizieren konnten, um einen nahtlosen Faserlegeprozess zu erreichen. Eine Faser konnte zwischen mehreren Maschinen weitergereicht werden, um eine durchgehende Materialstruktur sicherzustellen. Das Konzept des Fabrikationsprozesses beruht auf der Zusammenarbeit starker, präziser, jedoch stationärer Maschinen mit begrenzter Reichweite und mobilen, weitreichenden Maschinen mit geringer Präzision. In diesem speziellen experimentellen Aufbau wurden zwei stationäre Industrieroboterarme jeweils an den Enden der Konstruktion platziert, die stark und präzise genug für die Wickelarbeit waren, während ein autonomes, weniger genaues Fasertransportsystem genutzt wurde, um die Faser von einer Seite zur anderen weiterzugeben, in diesem Fall ein speziell angefertigtes UAV. Die Kombination der ungebundenen Freiheit des UAV mit den Robotern eröffnete die Möglichkeit, Fasern auf die Konstruktion zu legen, drumherum und hindurch, und ein Potential für Materialarrangements und tragkonstruktive Leistungsfähigkeit zu schaffen, das mit einem Roboter oder einem UAV allein nicht machbar gewesen wäre.

Es wurde ein anpassbares Kontroll- und Kommunikationssystem entwickelt, um die durchgehende Interaktion mehrere Industrieroboter und eines UAV während des Wickel- und Faserlegeprozesses zu ermöglichen. Ein integrieres Sensor-Interface versetzte Roboter und UAV in die Lage, ihre Arbeitsweise in Echtzeit an die sich ändernden Bedingungen während der Fabrikation anzupassen. Das UAV konnte selbstständig ohne menschliche Führung fliegen und landen. Die Faserspannung wurde aktiv und angepasst kontrolliert, als Antwort auf das Verhalten von Robotern und UAV.

Ein Lokalisierungssystem wurde genutzt, um einen digitalen und physikalischen "Handschlag" zwischen Roboter und UAV zu erzeugen und so die Faser während des Wickelprozesses vor und zurück zu reichen. Die Reihe adaptiven Verhaltens und integrierter Sensoren legte die Grundlage für die Entwicklung eines neuartigen, cyberphysikalischen Herstellungsprozesses mit mehreren Maschinen.

Projektteam

ICD Institut für Computerbasiertes Entwerfen udn Baufertigung – Prof. Achim Menges

ITKE Institut für Tragkonstruktionen und Konstruktives Entwerfen – Prof. Jan Knippers

Wissenschaftliche Entwicklung

Benjamin Felbrich, Nikolas Früh, Marshall Prado, Daniel Reist, Sam Saffarian, James Solly, Lauren Vasey

Systementwicklung, Herstelleung und Aufbau

Miguel Aflalo, Bahar Al Bahar, Lotte Aldinger, Chris Arias, Léonard Balas, Jingcheng Chen, Federico Forestiero, Dominga Garufi, Pedro Giachini, Kyriaki Goti, Sachin Gupta, Olga Kalina, Shir Katz, Bruno Knychalla, Shamil Lallani, Patricio Lara, Ayoub Lharchi, Dongyuan Liu, Yencheng Lu, Georgia Margariti, Alexandre Mballa, Behrooz Tahanzadeh, Hans Jakob Wagner, Benedikt Wannemacher, Nikolaos Xenos, Andre Zolnerkevic, Paula Baptista, Kevin Croneigh, Tatsunori Shibuya, Nicoló Temperi, Manon Uhlen, Li Wenhan. Mit Unterstützung von Michael Preisack und Artyom Maxim.

In Zusammenarbeit mit:

Institut für Flugzeugbau (IFB) – Prof. Dr.-Ing. P. Middendorf, Markus Blandl, Florian Gnädinger

Institut für Ingenieurgeodäsie Stuttgart (IIGS) – Prof. Dr.-Ing. habil. Volker Schwieger, Otto Lerke

Department of Evolutionary Biology of Invertebrates, Universität Tübingen – Prof. Oliver Betz

Department of Palaeontology of Invertebrates, Universität Tübingen – Prof. James Nebelsick

Unterstützt von

Volkswagen Stiftung

GETTYLAB

Kuka Roboter GmbH

Peri GmbH

SGL Technologies GmbH

Hexion Stuttgart GmbH

Ed. Züblin AG

Lange Ritter GmbH

Stahlbau Wendeler GmbH

Leica Geosystems GmbH

KOFI GmbH

Nikolas Früh

Dipl.-Ing.Doktorand