ITECH Forschungsdemonstrator 2018-19. Fotos von ICD/ ITKE/ITFT, Universität Stuttgart

ITECH-Forschungsdemonstrator 2018-19, Grafiken von ICD/ITKE/ITFT, Universität Stuttgart

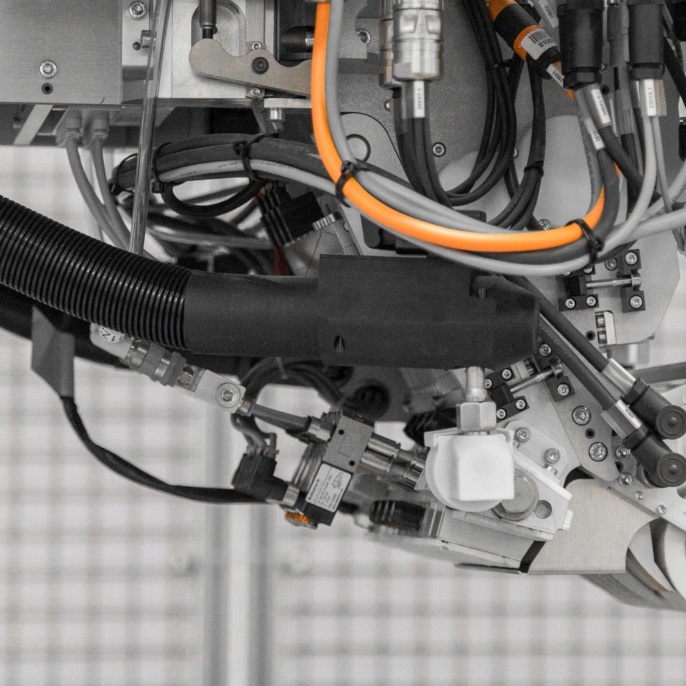

ITECH Forschungsdemonstrator 2018-19. Fotos vom Herstellungsprozess, ICD/ITKE/ITFT, Universität Stuttgart

ITECH-Forschungsdemonstrator 2018-19

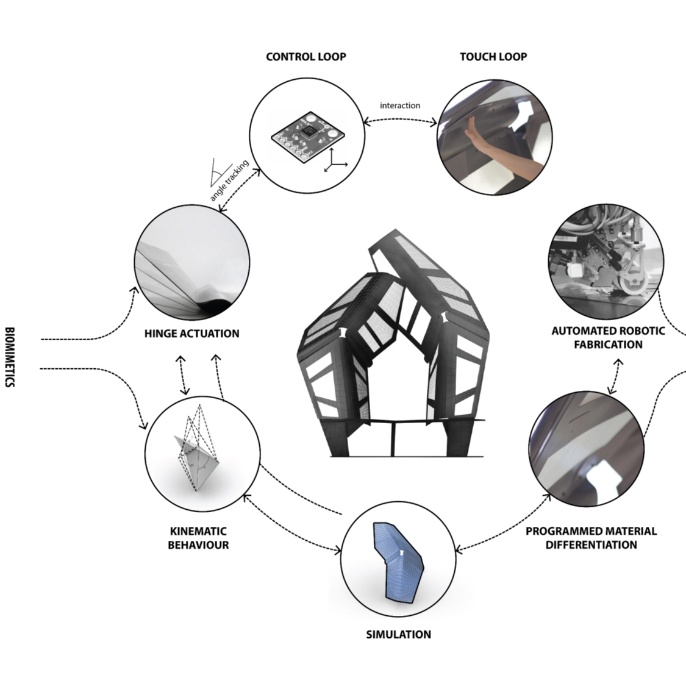

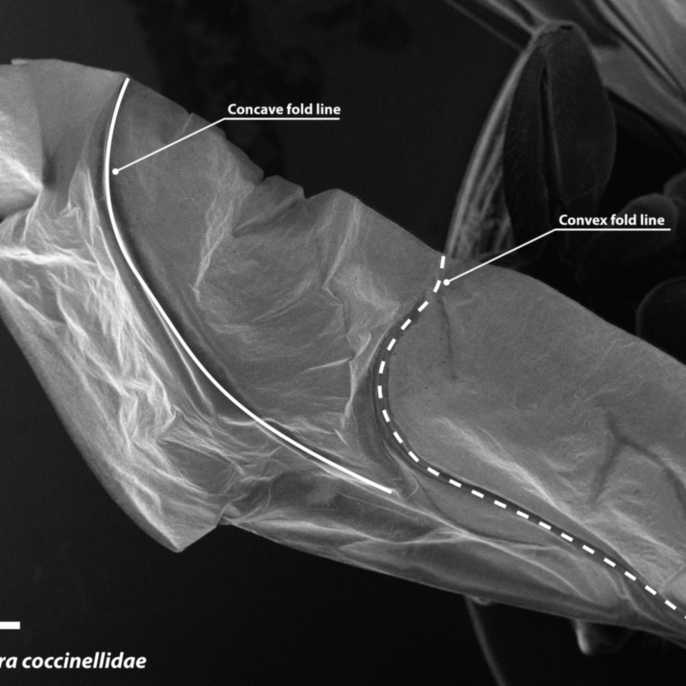

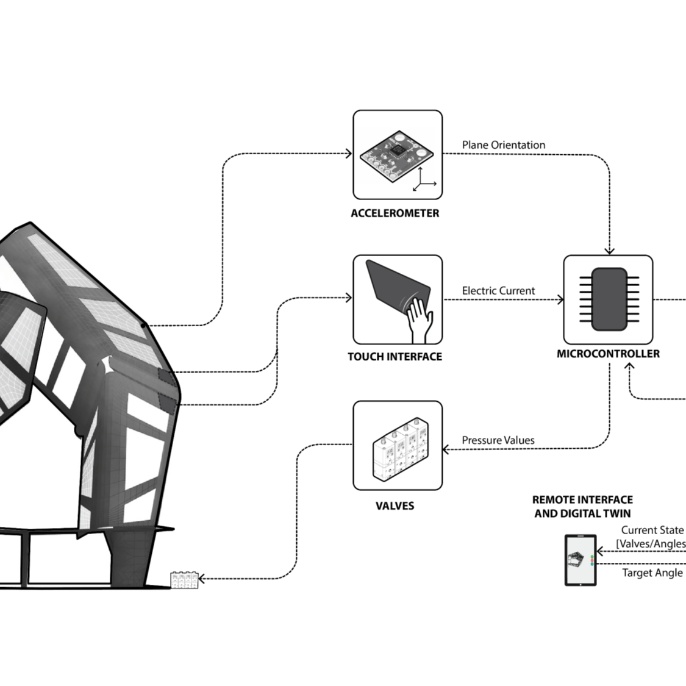

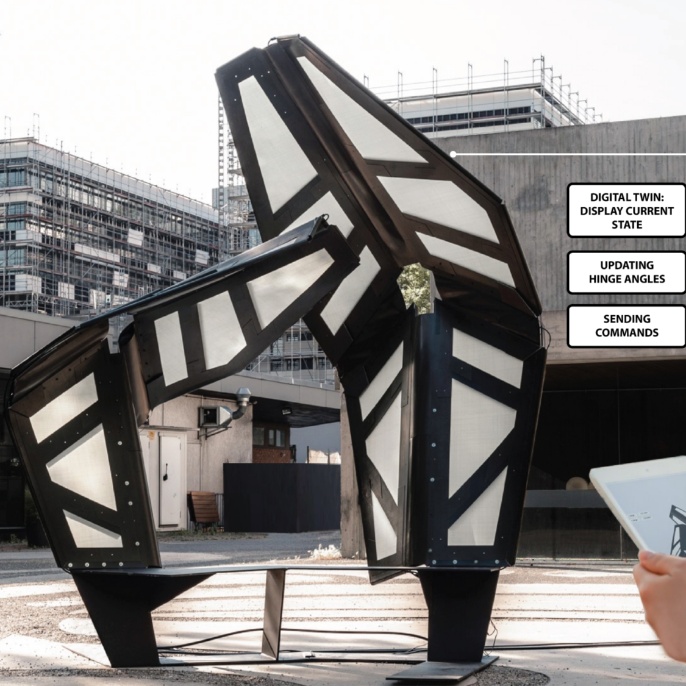

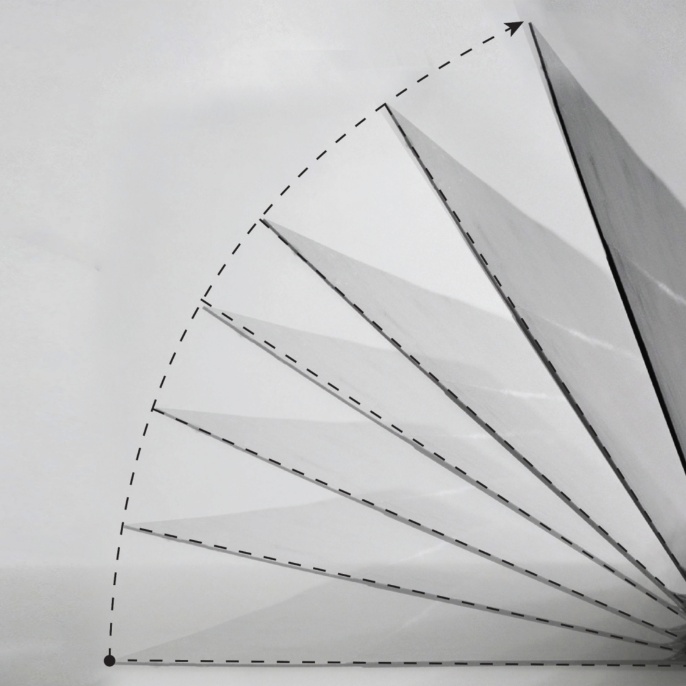

Der ITECH-Forschungsdemonstrator 2018-19 untersucht biegsame Mechanismen im architektonischen Maßstab, deren Faltungsmuster von den Flügeln der Coleoptera coccinellidae (Marienkäfer) inspiriert wurde. Der Demonstrator besteht aus zwei adaptiven Faltelementen, die aus kohlenstoff- und glasfaserverstärkten Verbundkunststoff hergestellt wurden. Im Demonstrator wird erstmalig die industriell in der Serienfertigung verbreitete Tape Legetechnik für die automatisierte Herstellung von zwei großformatigen, adaptiven Faltelementen aus kohlenstoff- und glasfaserverstärkten Verbundkunststoffen eingesetzt. Die Faltbewegung der Elemente wird durch nachgiebige Gelenkzonen mit integrierten, pneumatischen Aktuatoren erreicht. Ein interaktives Steuerungssystem aus integrierten Sensoren, Online-Kommunikation und Backend-Informationsverarbeitung ermöglicht die interaktive und benutzergesteuerte Adaption der Faltelemente. Das Projekt ist Teil einer erfolgreichen Reihe von Forschungsdemonstratoren, die das Potenzial von computergestützten Entwurfs-, Simulations- und Fertigungsprozessen in bio inspirierter Architektur aufzeigen. Das Projekt wurde von einem interdisziplinären Team aus Studenten/-innen und wissenschaftlichen Mitarbeitern/-innen aus den Fachgebieten Architektur, Ingenieurwesen, Biologie und Paläontologie entworfen und realisiert

Adaptive Architektur

Adaptive Strukturen haben Architekten und Ingenieure schon immer fasziniert. Im Laufe der Geschichte wurden zahlreiche Konzepte und technische Lösungen entwickelt, durch die Gebäude sowohl auf unterschiedliche räumliche und strukturelle Anforderungen, als auch auf sich verändernde Umwelteinflüsse reagieren können. Während die Funktion der meisten jüngeren Beispiele adaptiver und rekonfigurierbarer architektonischer Elemente auf Starrkörpermechanismen basiert, untersucht der ITECH Forschungsdemonstrator 2018-19 das Potenzial faserverstärkter Verbundkunststoffe für groß-maßstäbliche kinetische Faltsysteme. Die Bewegungsmöglichkeit basiert in diesem Fall auf der elastischen Verformung definierter elastisch verformbarer Gelenkzonen, und ermöglicht so eine räumliche Rekonfiguration. Darüber hinaus zeigt der Demonstrator, wie computerbasierte Methoden und robotische Systeme nicht nur für den Entwurfs- und Fertigungsprozess verwendet werden können, sondern auch für die architektonische Struktur an sich. Das gesamte kinetische System ist fähig, den Grad seiner Geschlossenheit zu verändern und stellt ein intelligentes robotisches Architektursystem dar, das in der Lage ist durch räumliche Adaption auf seine Benutzer zu reagieren und mit ihnen zu kommunizieren.

Bionische Untersuchungen

Die Biologie ist in vielen Disziplinen ein inspirierendes Vorbild. Besonders für die Architektur ist sie aufgrund ihres effektiven, effizienten und ressourcenschonenden Einsatzes von Energie und Material besonders beeindruckend. So bestehen beispielsweise die meisten tragenden Systeme in der Natur aus Faserverbünden. Diese sind in der Regel hochgradig ausdifferenziert; die Orientierung, Richtung und Dichte der Faserstrukturen sind genau auf die lokal auftretenden Kräfte abgestimmt. Material wird nur dort eingesetzt, wo es benötigt wird, und nicht verschwendet.

Der livMatS-Pavillon führt die langjährige Forschungsarbeit der Universitäten Freiburg und Stuttgart weiter, die gemeinsam untersuchen, inwiefern diese Prinzipien aus der Natur in die Architektur übertragen werden können.

Als Inspiration für den livMats Pavillon dienten der Saguaro-Kaktus (Carnegia gigantea) und der Feigenkaktus (Opuntia sp.), die sich durch ihre besondere Holzstruktur auszeichnen. Der Saguaro-Kaktus verfügt über einen zylinderförmigen Holzkörper, der innen hohl und dadurch besonders leicht ist. Er besteht aus einer netzartigen Struktur, die dem Holzkörper zusätzlich eine besondere Stabilität verleiht und dadurch entsteht, dass die einzelnen Elemente miteinander verwachsen. Das Gewebe der abgeflachten Seitentriebe des Feigenkaktus durchziehen ebenfalls netzartige Holzfaserbündel, die in Schichten angeordnet und miteinander verbunden sind. Hierdurch zeichnet sich auch das Gewebe des Feigenkaktus durch eine besonders hohe Belastbarkeit aus. Durch die Abstraktion dieser Netzstrukturen konnten die mechanischen Eigenschaften der vernetzten Faserstrukturen auf die Leichtbau-Tragelemente des Pavillons übertragen werden.

Integratives Digitales Design Modell

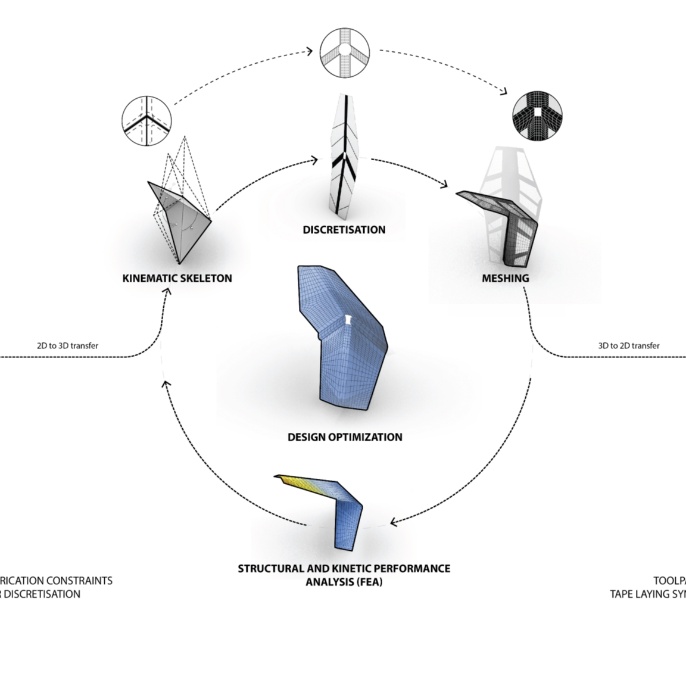

Zur Erfassung verschiedener Aspekte, u.a. Gestaltung der Einzelkomponenten, kinematisches Verhalten, Diskretisierung der Faltelemente, Vernetzung, Simulation und statische Analyse sowie die Generierung von Fertigungsdaten, in einem kohärenten System, wurde ein integrativer, digitaler Arbeitsprozess wurde entwickelt.

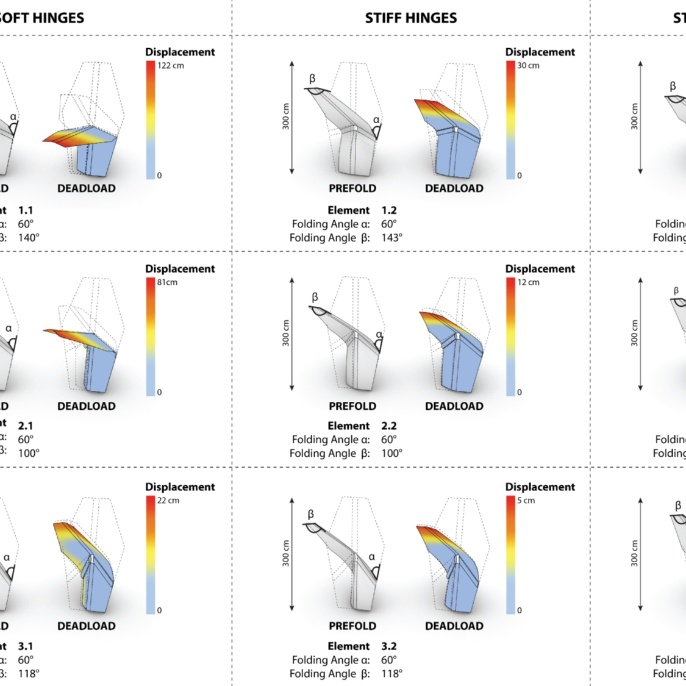

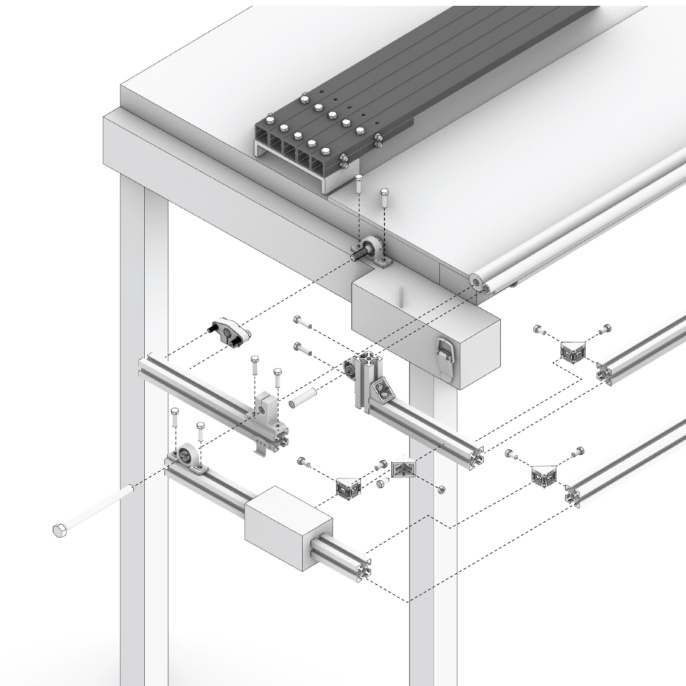

Das Faltmuster und die Bauteilkonturen wurden zunächst lediglich zweidimensional entworfen und die Geometrie anschließend anhand von Ebenen im Raum, die in Ausrichtung und Neigung justierbar sind, in dreidimensionale Elemente übertragen. Basierend auf dem anfänglich zweidimensionalen Faltmuster, wurde ein dreidimensionales, kinematisches Skelett entwickelt, mit dem das Faltverhalten evaluiert wurde. Verschiedene Einschränkungen und Auflagerbedingungen wurden implementiert und deren Einfluss auf die Kinematik und die daraus resultierende räumliche Anpassbarkeit analysiert. Im Hinblick auf die Fertigung wurden die Komponenten unter Berücksichtigung der fertigungsbedingten, strukturellen Rahmenbedingungen, sowie der Zuordnung spezifischer Materialeigenschaften für die verschiedenen Elemente diskretisiert. Im nächsten Schritt wurde das kinematische Verhalten mit einer Finite-Elemente-Analyse (FEA)-Software simuliert. Im letzten Schritt wurden Steifigkeitsgradienten und Diskretisierungsmuster implementiert, um den Laminataufbau des faserverstärkten Kunststoffs zu berechnen. Ein individualisiertes Computerprogramm ermöglichte die Ausgabe der Roboter-Steuerungs-Pfade und Maschinenkontrolldaten für den automatisierten Tape-Legeprozess

Herstellung, Materialgradienten und Versteifungen

Der robotergestützte Legeprozess von Kohlenstoff- und Glasfasertapes mit Polyamid-Matrix ermöglicht die automatisierte Herstellung von Laminaten mit hochdifferenzierten Materialgradienten. So ist es auch möglich, die Materialeigenschaften durch die Anpassung der Faserorientierung und des Fasermaterials innerhalb der Komponenten im Hinblick auf die strukturellen und funktionellen Anforderungen exakt einzustellen. Kohlenstofffasern werden nur dort eingesetzt, wo sie statisch benötigt werden, während Glasfasern zur Herstellung vollflächiger Platten verwendet werden und durch ihre Transluzenz – bedingt durch die weißliche Farbe des in den Tapes verwendeten Polyamids – differenzierte Lichtverhältnisse ermöglichen.

Nachdem die Tapes in der Ebene verlegt wurden, wird die thermoplastische Polyamid-Matrix in einer Heißpresse unter Kontakt mit den Heizplatten aufgeschmolzen. Anschließend wird der Lagenaufbau unter Druck in einer Kaltpresse gekühlt und so die faserverstärkten Verbundplatten konsolidiert. Um die Elemente gegen Durchbiegen zu verstärken, wurde in den Randbereichen die Möglichkeit der thermischen Nachbearbeitung von Polyamiden genutzt, um sie mit einer speziell entwickelten Maschine in hohlprofilartige Elemente zu biegen. So war es möglich, den Querschnitt und damit das Trägheitsmoment an definierten Stellen zu vergrößern, ohne dem Gesamtsystem gleichzeitig mehr Material und Gewicht hinzuzufügen.

Integrierte Aktuierung

Die Bewegung des Demonstrators wird aktiv durch gleichzeitige Ansteuerung der pneumatischen Kissen in den verschiedenen Gelenkzonen ausgelöst. Dies ermöglicht eine höhere Differenzierung des kinematischen Verhaltens. Darüber hinaus erhöht der Luftdruck in den einzelnen Gelenken die Tragfähigkeit unter externer Belastung, z.B. Windlast. Durch die Integration des Aktuierungssystems in die flexiblen Gelenkzonen im Faserverbundkunststoff entfällt die Notwendigkeit mechanischer Verbindungen zwischen den Faltelementen und dem Aktuierungsmechanismus. Die außermittige Positionierung der Kissen innerhalb der Schichten des Laminataufbaus ermöglicht die Einstellung der Faltrichtung für die einzelnen Gelenke und dadurch eine kontrollierte Bewegung der Komponenten. Durch relativ breite und lange Gelenkzonen sind vergleichsweise niedrige Druckwerte (0,8 bar in den Horizontal- und 0,4 bar in den Vertikalgelenken) ausreichend, um substanzielle Winkeländerungen von bis zu 80 ° zu erreichen. Beim Falten wird in den nachgiebigen Gelenkzonen elastische Energie gespeichert, durch die die Elemente nach der Druckentlastung wieder selbstständig entfalten. Folglich ist eine aktive Ansteuerung durch die pneumatische Aktuierung nur in eine Bewegungsrichtung (Zufalten) erforderlich.

Integrierter Demonstrator

Der ITECH Forschungsdemonstrator 2018-19 besteht aus zwei Faltkomponenten mit einer Breite von 1,70 m und einer Höhe von 3,00 m bzw. 2,50 m und einem Gewicht von 23 kg pro Element. Die Laminate für die beiden Elemente wurden durch robotergestütztes Tape-Legen hergestellt. Es wurden bis zu acht Kohlenstoff- und Glasfasertapes mit Polyamid-Matrix gleichzeitig in einer Gesamtlänge von ca. 30 km und einer Einzeltape-Breite von 12 mm verarbeitet. Die Komponenten wurden in mehrere von den Fertigungsbedingungen abhängige Einzelelemente diskretisiert und unter Berücksichtigung von spezifischen mechanischen Anforderungen hergestellt. Mit einem maximalen Aktuierungsdruck von 0,8 bar in den horizontalen und 0,4 bar in den vertikalen Gelenkzonen kann ein Faltwinkel von bis zu 80° erreicht werden.

Der Demonstrator belegt die prinzipielle Anwendbarkeit eines automatisierten Herstellungsprozesses auf einer adaptive Faltstruktur im architektonischen Maßstab, deren Bewegung über diskrete, nachgiebige Gelenkzonen mit integrierten pneumatischen Aktuatoren gesteuert wird. Darüber hinaus werden im Demonstrator die Möglichkeiten der Interaktion zwischen gebauter Umwelt und ihren Bewohnern zur Veränderung der räumlichen Konfiguration durch aktive Steuerung und Echtzeitkommunikation zwischen Nutzer und Architektur untersucht. Er setzt intensiv auf einen integrierten, computerbasierten Entwurfs-, Simulations- und Fertigungsprozess und zeigt das Innovationspotenzial einer interdisziplinären Forschungs- und Lehrumgebung auf.

Projektteam

ICD – Institut für Computerbasiertes Entwerfen und Baufertigung– Prof. Achim Menges

ITKE – Institut für Tragkonstruktionen und Konstruktives Entwerfen – Prof. Dr.-Ing. Jan Knippers

ITFT – Institut für Textil- und Fasertechnologien – Prof. Dr.-Ing. Götz T. Gresser

Wissenschaftliche Entwicklung und Projektleitung

Axel Körner, Larissa Born, Oliver Bucklin, Seiichi Suzuki, Lauren Vasey

Konzeptentwicklung, Systementwicklung und Realisierung

Miro Bannwart, Eliza Biała, Xiaoyu Chen, Rebeca Duque Estrada de Almeida Araujo, Farnaz Fattahi, Rob Faulkner, David Horvath, Niloofar Imani, You-Wen Ji, Fabian Kannenberg, Nate Kaylor, Denitsa Koleva, Jure Kozmos, I-Ching Lee, Ada Leżuchowska, Zhiqi Lin, Samantha Melnyk, Seyed Mobin Moussavi, Mona Mühlich, Seyed Ahmad Razavi, Tamara Rosales, Emi Shiraishi, Sanoop Siby, Piyanat Songkhroh, Hana Svatoš-Ražnjević, Naomi Kris Tashiro, Babasola Thomas, Aditya Tiwari, Maria Wyller, Nima Zahiri, Ruqing Zhong

Mit Unterstützung von

Anja Mader, Katja Rinderspacher, Maria Yablonina

In Zusammenarbeit mit

Compositence GmbH

Institut für Evolution und Ökologie, Fachbereich Evolutionsbiologie der Invertebraten – Prof. Oliver Betz

Zentrum für Angewandte Geowissenschaften, Fachbereich Invertebraten-Paläontologie – Prof. James Nebelsick

Universität Tübingen

Unterstützt von

Autodesk

Roy Hohlfeld

Axel Körner

Dr.-Ing.Research Group Leader (Akademischer Rat)