Maßgeschneidertes Biokomposit Mock-up 2019

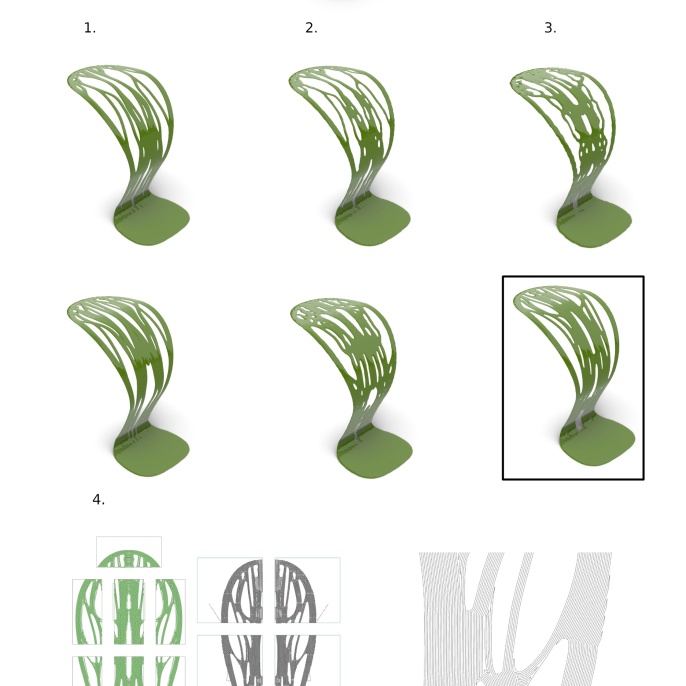

Das maßgeschneiderte Biokomposit-Mock-up 2019 ist ein Ergebnis des Entwurfsprojekts 2019 unter Leitung der Abteilung Biobasierte Materialien und Materialkreisläufe in der Architektur (BioMat) am Institut für Tragkonstruktionen und Konstruktives Entwerfen an der Fakultät Architektur und Stadtplanung, Universität Stuttgart. Die Abteilung BioMat konzentriert sich auf die Anwendung von nachhaltigen Lösungsansätzen und alternativen Materialien in der Architektur durch Architekturlehre basierend auf Physikalischen Prototypen. Im Sommersemester 2019 arbeiteten 10 Bachelor-Architekturstudierende unterstützt von Spezialisten an Entwurf, Erprobung, Herstellung und Aufbau von kleinen Mock-ups aus Biokomposit auf der Basis von Flachsfasern. Die endgültige Form ist ein einfach gekrümmtes Sonnendach, entworfen als Leichtbau-Struktur mit einer Höhe von 225 cm und einer Breite von 125 cm. Der Mock-up wurde mit fortlaufenden natürlichen Fasern mit TFP-Technologie (Tailored Fibre Placement) erzeugt und im Vakuumverfahren formgepresst.

Die Bauindustrie von heute ist einer der größten Umweltverschmutzer. Aktuelle Baumaterialien und Fertigungsmethoden erzeugen eine große Menge nicht-rezyklierbaren Mülls und erfordern viel Energie und Rohstoffe. Es ist nicht länger tragbar, so fortzufahren. Es müssen alternative Materialien und Fertigungsmethoden untersucht werden. Biokomposite, bei denen zumindest eine der zwei Hauptkomponenten biobasiert ist, könnten eine Alternative zu traditionellen Materialien wie Stahl und Beton sein. Ihre Eigenschaften erlauben den Bau haltbarer und leichterer Konstruktionen, die den negativen Effekt auf die Umwelt reduzieren könne, der aus nicht erneuerbaren Materialien entsteht.

Für den maßgeschneiderten Biokomposit-Mock-up wurden nätürliche Fasern als biologisch abbaubarer und erneuerbarer Ersatz für synthetische Fasern verwendet. Im Vergleich zu Glas- und Karbonfasern weisen sie eine sehr geringe Dichte, hohen Dämmwert und Schwingungsabsorbtion auf. Für den Mock-up 2019 wurden wegen ihrer Zugfestigkeit und Verfügbarkeit in Zentraleuropa fortlaufende Flachsfasern gewählt.

Durchgehende Fasern in der Hauptlastrichtung erlauben die volle Nutzung ihrer Zugfestigkeit. Aus deisem Grund wurde das Tailored Fibre Placement (TFP) als Herstellungsmethode gewählt. TFP ist eine digitale Stickereitechnik, die die Fabrikation komplexer textiler Formteile mit kraftflussorientierter Faserausrichtung und lokal anpassbarer Fasermenge ermöglicht.

Für diese Art der Produktion musste die 3D-Form der Geometrie in eine flache Oberfläche übertragen werden, für die später eine Faserschablone geschaffen wurde. Dieser Schablone entprechend wurden individuelle forlaufende Fasern auf eine Matrix gestickt. Die TFP-Methode erlaubt die Herstullung von Mockup-Formteilen mit einer Präzision von ±0,3 mm.

Bei Entwurfsoptimierung und Formfindungsprozess wurde eine Form mit möglichst geringer Verformung gewählt. Mithilfe computerbasierter Entwurfsprogramme wurde die Form dann topologisch optimiert um das nicht benötigte Material zu reduzieren und die höchste Leichtigkeit zu erreichen. Als letzter Schritt wurde der Faserpfad gelegt mit möglichst ruhiger Führung der fortlaufenden Flachsfasern.

Der ganze Prozess, Entwurf, Versuche, Herstellung und Aufbau eingeschlossen, dauerte vier Monate. Die abschließende Konstruktion des Mock-ups fand Ende Juni 2019 statt, geteilt in drei Stadien: TFP-Fabrikation, Vorbereitung der Form, Herstellung des Baukörpers im Vakuumverfahren. Die TFP-Formteile wurden in Zusammenarbeit mit dem institut für Flugzeugbau (IFB) der Universität Stuttgart produziert, wo die Studierenden mit Expertenwissen auf dem Gebiet von Faserplatzierungstechnologien ünterstützt wurden und wo sie die TFP-Maschinen nutzen konnten.

The Mock-up-Struktur wurde mit 6 Lagen hergestellt, inklusive zwei Lagen Flachsband und 4 Lagen TFP-Formteilen. Den Grenzen des TFP-Geräts geschuldet, wurden die vier TFP-Formteil maximal 1,00 x 1,40 m entworfen. Die TFP-Formteile überlappten einander, um jegliche Brüche an den Rändern der Formteile zu vermeiden. Für jedes Formteil wurde ein CAD-Modell generiert, um den Zuschneidepfad zu defineren. Die fertiggestellten Formteile wurden danach mit Harz imprägniert und im geschlossenen Vakuumverfahren formgepresst. Im Anschluss wurden zur Verstärkung noch zwei Lagen TFP-Formteile aufgebracht.

Der Mock-up 2019 ist ein Beispiel für neue architekonische Merkmale von biobasierten Materialiendurch Nutzung digitaler Herstellungstechnologien und generativer Entwurfsmethoden. Die kleine Struktur wurde erfolgreich als einzelnes Sonnendach aus einem Stück gebaut. Die Herstellungsmethode scheint sehr geeignet, um präzise Schalen- oder Panel-Strukturen mit kontrollierter Faserausrichtung entsprechend den vorherrschenden Zugkräften herzustellen. In Hinblick auf unsere Umwelt und den Lebenszyklus von Gebäuden, könnten die Herstellungsmethoden und Materialien aus dem Biokomposit-Mock-up 2019 eine Anregung dafür sein, Alternativen zu den nichterneuerbaren in der Bauindutrie verwendeten Stoffen zu nutzen.

Realisierung: 04/2019 – 08/2019

Größe: 2,25 x 1.25 m (Höhex Breite)

Projektteam

Leitung: Jun.-Prof. Dr.-Ing. Arch. Hanaa Dahy

Wissenschaftliche Betreuung: Jan Petrš, Piotr Baszyński

Studierende SS19 (Entwurf Pavilion Design and Fabrication: Multifunctional Biocomposite Building Elements):

Aysin Can, Eirini Evangelini, Paulina Grabowska, Thomas Strasser, Ana Cervilla, Roni Rinne, Aleksandra Sygut

Herstellung:

Institute of Aircraft Design, University of Stuttgart (Faculty 06: Institute of Aircraft Design) - Prof. Dr.-Ing. Peter Middendorf, Dr. Stefan Carosella and Mr. Benjamin Wolfinger,

Topologie-Optimierung + Targkonsruktive Analyse:

Czech Technical University in Prague (CTU, Department of Mechanics, Faculty of Civil Engineering and Experimental Center, Faculty of Civil Engineering,) - Dr. Jan Novák and Mr. Marek Tyburec.

Wissenschaftliche Hilfskräfte:

Farnaz Fattahi, Timo Sippach

Technische Unterstützung:

Andreas Kulla, Michael Preisack, Michael Schneider, Michaela Tondera

Video:

Kristína Balušíková

Sponsoren und Unterstützer:

Groupe Depestele.

Hexion Inc.

EcoTechnilin

Das Projekt wurde zum Teil unterstützt durch die Deutsche Forschungsgemeinschaft (DFG, German Research Foundation) im Rahmen des Exzellenzclusters EXC 2120/1-390831618.

Jan Petrš

Dr. Ing. arch.Wissenschaftlicher Mitarbeiter

Piotr Baszyński

M.Sc.Wissenschaftlicher Mitarbeiter I IntCDC